2025.06.20

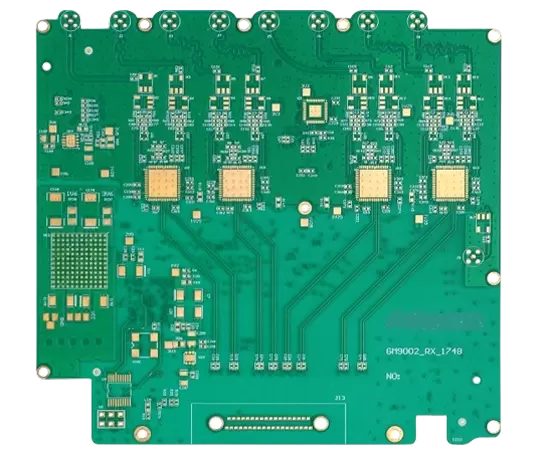

2025.06.20Gerber文件作为PCB生产的核心数据载体,其准确性直接决定了生产环节的顺畅度与成品质量。在将文件交付生产前,做好自查工作可有效规避因数据问题导致的生产延误、成本浪费等风险。以下梳理了Gerber文件中10个常见的错误类型,结合实际生产场景解析错误表现与修复方法,为文件自查提供清晰指引。

文件中缺少关键图层(如阻焊层、丝印层、钻孔层),或图层命名不符合行业通用规范(如将“顶层阻焊”标注为“Top1”“LayerA”等模糊名称),导致生产人员无法准确识别各图层功能,影响工序衔接。

对照生产需求清单,逐一核对是否包含顶层铜、底层铜、顶层阻焊、底层阻焊、顶层丝印、底层丝印、钻孔图、铣外形图等核心图层,确保无遗漏;

采用行业统一命名格式,如“Top Copper”(顶层铜)、“Bottom Solder Mask”(底层阻焊)、“Drill Drawing”(钻孔图),避免自定义模糊名称;

若使用专业软件输出文件,可开启“图层命名校验”功能,自动匹配规范命名模板。

钻孔图中的孔位坐标与铜层线路的焊盘位置偏差,生产后出现孔位偏离焊盘、无法正常焊接元器件的问题,严重时会破坏线路导通性。

用文件查看工具叠加钻孔图与对应铜层,观察孔位是否完全落在焊盘中心,若存在偏移,重新核对钻孔坐标与焊盘坐标的一致性;

检查是否因单位设置错误(如毫米与英寸混淆)导致坐标偏差,统一文件单位并重新输出钻孔数据;

若涉及多层板,需确认钻孔图是否包含所有层的孔位信息,避免因层间数据不同步导致错位。

丝印层中的元器件编号(如R1、C2)、参数标识等相互重叠,无法清晰辨认;或部分丝印字符超出PCB板边,裁切后标识缺失。

放大查看丝印层,调整重叠字符的位置或缩小字符尺寸,确保字符间距不小于0.1mm,保证可读性;

叠加铣外形图与丝印层,检查字符是否超出板边范围,将超出部分的字符向板内移动,预留至少0.2mm的裁切余量;

统一丝印字符的字体与字号(如常用的2.54mm×1.27mm字号),避免因字体过大或过小导致标识问题。

阻焊层的开窗区域(即裸露焊盘的区域)小于焊盘尺寸,导致焊盘部分被阻焊剂覆盖,无法正常上锡;或开窗区域过大,露出多余铜箔,易造成短路风险。

叠加阻焊层与铜层焊盘,确认开窗区域完全覆盖焊盘,且边缘超出焊盘尺寸0.1-0.2mm(行业常规预留范围);

若开窗过小,在阻焊层中扩大对应区域;若开窗过大,缩小开窗范围至标准尺寸;

检查是否存在漏开窗的焊盘(如部分贴片元件焊盘未设置阻焊开窗),补充缺失的开窗数据。

铣外形图中的裁切路径存在断点,未形成完整闭合的轮廓,生产时CNC铣刀无法识别完整裁切范围,导致板件裁切形状不规则或无法裁切。

用文件查看工具沿铣外形路径逐段检查,找到断点位置,补充路径线段使其形成闭合轮廓;

确认铣外形路径是否存在重复线段(即同一位置有两条重叠路径),删除重复部分,避免铣刀重复裁切;

检查路径起点与终点是否完全重合,若存在微小偏差,调整坐标使其精准对接。

输出的Gerber文件采用旧版本格式(如RS-274-D),而生产端使用的软件仅支持新版本格式(如RS-274-X),导致文件无法正常导入,无法开展生产。

确认生产方支持的文件格式版本,优先选择行业通用的RS-274-X格式(包含图层属性、单位、坐标等完整信息);

若已输出旧版本文件,用专业转换工具将其升级为RS-274-X格式,同时核对转换后的数据是否完整;

输出文件时,在命名中标注格式版本(如“PCB_Gerber_RS274X”),方便生产端快速识别。

铜层中存在未删除的多余线段、孤立铜块(与其他线路无连接的铜箔区域),生产后易造成线路短路或信号干扰,影响PCB性能。

放大铜层细节,逐区域检查是否存在无意义的残线、孤立铜块,手动删除多余部分;

开启文件查看工具的“孤立铜检测”功能,自动识别并标记孤立铜区域,批量清理;

核对铜层线路与原始需求是否一致,避免因误操作添加多余线路。

钻孔图中的钻孔符号(如“○”“□”代表不同孔型)与钻孔表中的符号说明不匹配(如钻孔表中“○”代表圆孔,钻孔图中“○”却标注为方孔),导致生产时无法准确选择对应的钻孔刀具。

逐一核对钻孔图中的符号与钻孔表中的符号、孔径、数量是否完全一致,发现不匹配处及时修正;

确保钻孔表包含完整信息(符号、孔径、数量、用途,如“圆孔,0.8mm,20个,插件孔”),避免信息缺失;

若钻孔类型较多(如圆孔、方孔、槽孔),在钻孔图中用不同颜色或线型区分,便于对应钻孔表。

底层丝印字符呈现反向或镜像状态(如“R1”显示为“1R”或左右翻转),后续焊接时操作人员无法准确识别元器件型号,易导致错焊。

分别查看顶层与底层丝印,确认底层丝印是否设置“镜像”属性(底层字符需镜像处理,生产后焊接面查看时才为正向);

若底层字符未镜像,在文件中开启底层丝印的镜像功能;若因误操作过度镜像(如顶层也镜像),取消多余的镜像设置;

打印丝印层图纸,模拟实际焊接面视角检查字符方向,确保可读性。

文件中未包含必要的辅助信息(如PCB板厚、材质要求、表面处理方式、公差范围),生产端无法确定生产参数,需反复沟通确认,延误生产进度。

在丝印层或单独的“说明层”中添加辅助信息,标注内容包括“板厚:1.6mm”“材质:FR4”“表面处理:沉金”“公差:±0.1mm”等;

辅助信息需清晰标注在板内空白区域(不影响线路与元器件),避免与其他图层信息重叠;

若辅助信息较多,可单独生成一份“生产说明文件”,与Gerber文件打包交付,确保信息完整。

Gerber文件的自查工作是PCB生产前的关键环节,通过针对性排查上述10类常见错误,可大幅降低生产风险,提升生产效率。在自查过程中,建议结合文件查看工具的自动检测功能与人工逐层核对,确保每个细节准确无误。同时,与生产端提前确认文件规范与需求,可进一步减少数据偏差,实现文件交付与生产环节的无缝衔接,保障PCB成品质量与生产进度。

2025.06.20

2025.06.20

2025.11.18

2025.11.18

2025.09.25

2025.09.25

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP