2025.06.20

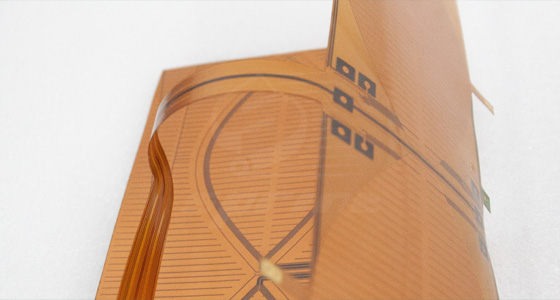

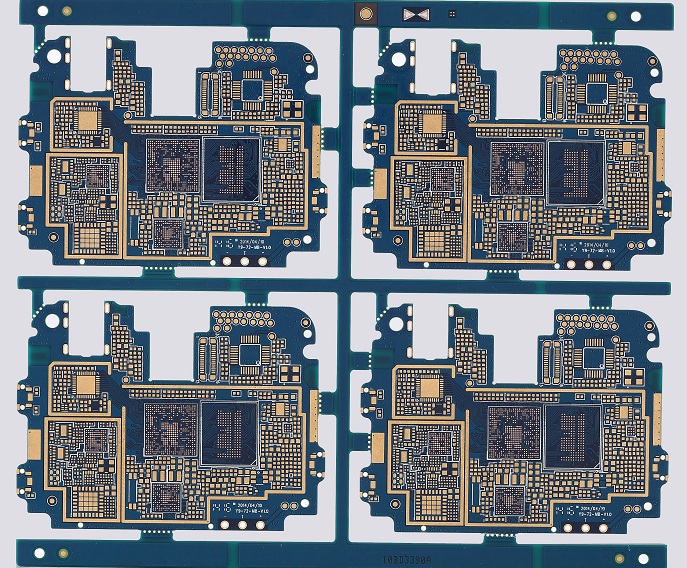

2025.06.20工业机器人向高精度、高负载、长寿命方向发展,其核心部件PCB面临着更严苛的性能挑战:既要承载复杂的信号传输与动力供应,又要适应工业现场的振动、油污、温度波动等恶劣环境,传统PCB方案已难以满足升级后的需求。而多层板与树脂塞孔技术的结合,凭借布线空间充足、信号稳定性强、防护性能优异等优势,成为应对工业机器人PCB需求升级的关键方案,为机器人稳定运行提供可靠支撑。

工业机器人应用场景的拓展,推动PCB需求从“实现基本电路连接”向“高稳定、高适配、高防护”升级,主要体现在三个方面:

一是信号与动力的“双重承载”需求。现代工业机器人集成了视觉识别、力控传感、多轴运动控制等功能,需同时传输高频控制信号(如视觉定位信号)与大电流动力信号(如电机驱动电流)。这要求PCB具备独立的信号传输与动力承载通道,避免两类信号相互干扰,否则会导致机器人定位精度下降、动作卡顿,影响生产效率。

二是“紧凑空间”与“多元件集成”需求。为提升作业灵活性,工业机器人的关节、手臂等部件趋向小型化设计,PCB安装空间被大幅压缩。但同时,机器人功能升级需在PCB上集成更多元件(如传感器、驱动芯片、接口模块),这就要求PCB在有限空间内实现高密度布线,传统单层或双层板的布线能力已无法满足。

三是“恶劣环境”的长期耐受需求。工业机器人多在机械加工车间、装配生产线等场景工作,长期暴露在持续振动、油污侵蚀、温度循环(如夏季车间高温、冬季低温)的环境中。PCB若防护不当,易出现焊点脱落、孔壁腐蚀、电路短路等问题,导致机器人停机,造成生产线中断,因此对PCB的结构强度与防护性能提出更高要求。

多层板通过多层基材与铜箔的叠加设计,能精准匹配工业机器人PCB的升级需求,成为核心解决方案之一,其优势主要体现在三个维度:

首先,多层板提供充足布线空间,满足“信号与动力分离”需求。多层板可设计独立的信号层、电源层与接地层,将高频控制信号与大电流动力信号分置于不同层,再通过接地层形成“屏蔽屏障”,减少信号串扰。例如,将视觉识别的高频信号布置在独立信号层,电机驱动的动力信号布置在专属电源层,两者之间用接地层隔离,确保机器人的定位精度与动作响应速度不受干扰。

其次,多层板的层间互联能力,适配“紧凑空间与多元件集成”需求。在工业机器人小型化部件中,多层板可通过层间过孔实现不同层的电路连接,无需在表面预留大量布线空间,从而在有限面积内集成更多元件。同时,多层板可根据元件布局需求,灵活设计层数(如4层、6层、8层),平衡空间利用与性能需求,避免因空间限制导致元件布局混乱。

最后,多层板的结构强度,提升“恶劣环境耐受”能力。多层板通过高温高压层压工艺制成,层间结合紧密,整体刚性与抗弯曲性能优于单层或双层板。在工业机器人持续振动的工况下,多层板不易出现板材变形、层间剥离等问题;同时,其厚实的基材与多层结构,能减少油污、粉尘直接接触内层电路,降低腐蚀风险,延长PCB使用寿命。

仅依靠多层板仍难以完全应对工业机器人的恶劣环境,而树脂塞孔技术的加入,能针对性解决多层板过孔带来的防护痛点,进一步提升PCB的可靠性。

一方面,树脂塞孔技术解决“过孔防护”难题。多层板通过过孔实现层间互联,但过孔的孔洞若暴露在外,工业现场的油污、冷却液、粉尘易进入孔内,导致孔壁腐蚀、电路短路。树脂塞孔技术通过将绝缘树脂填充到过孔内,再经过打磨、电镀等工艺,使过孔表面与PCB表面平齐,形成完整的防护层,彻底隔绝外部污染物,避免孔内电路受损。例如,在工业机器人关节处的PCB中,树脂塞孔能有效防止关节润滑油渗入过孔,保障电路连接稳定。

另一方面,树脂塞孔技术提升PCB的“结构稳定性与环境适应性”。填充后的树脂与PCB基材结合紧密,能增强过孔周边的结构强度,减少振动导致的过孔开裂、焊点脱落风险——这对工业机器人高频动作的关节部位尤为重要,可避免因过孔故障导致机器人关节驱动失效。同时,树脂具备优异的耐温性与耐化学腐蚀性,在温度波动、油污侵蚀环境下性能稳定,不会出现软化、溶解,进一步延长PCB的使用寿命。

此外,树脂塞孔技术还能优化PCB的“表面平整度”。填充后的过孔表面平整,无凸起或凹陷,便于后续元件焊接与外壳安装,避免因过孔凸起导致元件焊接不牢固,或与外壳安装冲突,确保工业机器人PCB的整体装配精度。

多层板与树脂塞孔技术并非独立作用,而是形成“协同效应”,从“功能适配”与“环境防护”两方面共同满足工业机器人PCB的升级需求:

多层板解决“信号、动力、空间”的核心适配问题,为机器人复杂功能实现提供基础载体;树脂塞孔技术则针对多层板的薄弱环节(过孔防护、结构稳定性)进行强化,提升PCB对恶劣环境的耐受能力。两者结合后,PCB既能稳定传输高频控制信号与大电流动力信号,又能在振动、油污、温度波动环境下长期可靠工作,有效减少工业机器人因PCB故障导致的停机次数。

例如,在高精度装配机器人中,多层板保障视觉信号与多轴驱动信号的稳定传输,确保机器人精准抓取与装配;树脂塞孔则防止车间油污渗入过孔,避免电路短路,同时增强PCB抗振动能力,使机器人在高速运转中仍保持稳定性能,满足连续生产需求。

工业机器人PCB需求升级的核心,是对“复杂功能承载”与“恶劣环境耐受”的双重追求,而多层板与树脂塞孔技术的结合,恰好针对性解决了这两大痛点:多层板以充足布线空间、独立信号通道满足复杂信号与动力传输需求,适配紧凑安装空间;树脂塞孔技术则通过过孔防护、结构强化,提升PCB的环境适应性与稳定性。两者协同发力,为工业机器人PCB提供了高可靠、长寿命的解决方案,成为保障工业机器人在高精度、高负荷工况下稳定运行的关键支撑。

2025.06.20

2025.06.20

2025.09.02

2025.09.02 2025.12.16

2025.12.16

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP