2025.06.20

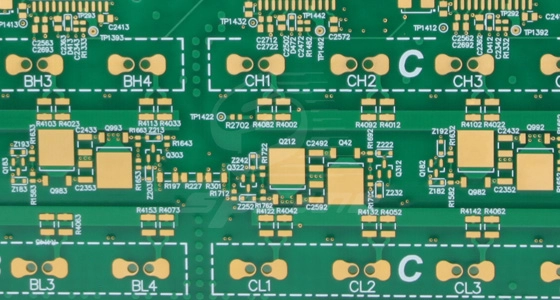

2025.06.20小批量PCB生产常面临“单位成本高、工艺适配难、隐性开支多”的问题,尤其对预算有限的企业(如初创公司、研发团队)而言,如何在保障基础质量的前提下控制成本,成为关键需求。其实,通过合理规划订单、优化工艺选择、深化供应商合作等方式,可有效减少不必要的开支,实现小批量生产的成本优化。以下分享5个实用技巧,帮助精准把控成本。

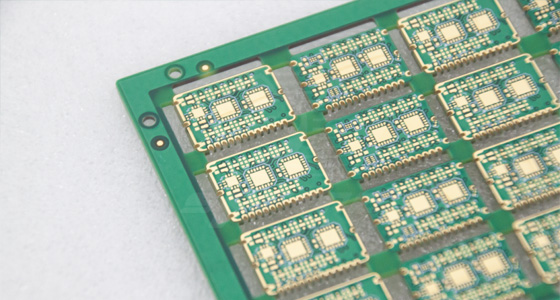

小批量PCB生产的“开机费”“备调试费”(设备调试、模具准备等固定成本)占比高,若频繁拆分小订单单独生产,会导致固定成本重复分摊,推高单位成本。优化订单规划的核心是“整合需求、集中生产”,降低固定成本占比。

一方面,可梳理短期内的PCB需求,将不同批次、但工艺相近的小订单(如相同基材、相似层数的PCB)整合为一个批次生产。例如,原本计划分3次生产10片、15片、20片相同工艺的PCB,可整合为一次生产45片,仅需支付一次开机费与备调试费,固定成本分摊到每片PCB上的金额大幅降低。

另一方面,若存在“紧急需求+非紧急需求”,可优先满足紧急订单,同时将非紧急订单与后续潜在需求合并,避免短期内重复下单。例如,某项目需先生产10片紧急验证用PCB,同时预计1个月后需再生产20片,可与供应商协商,在完成紧急订单后,预留部分产能,待后续需求明确后补充生产,减少二次开机的固定成本。

小批量PCB生产中,特殊工艺(如小众阻焊颜色、非标准铜厚、微孔加工)会显著增加成本——不仅原材料采购成本高,还需额外的工艺调试与检测环节。控制成本的关键是“在满足使用需求的前提下,优先选择常规工艺”,减少特殊工艺带来的额外开支。

例如,阻焊颜色选择上,常规绿色阻焊剂因应用广泛、采购量大,成本远低于白色、紫色等小众颜色,若无需通过颜色区分功能或满足特殊外观要求,优先选择绿色阻焊;铜厚选择上,常规铜厚(如1oz)的加工工艺成熟,成本较低,若电路电流无需更高铜厚支撑,无需盲目选择2oz、3oz等加厚铜;钻孔需求上,若无需极小孔径实现层间连接,优先选择常规孔径,避免微孔加工带来的设备损耗与工艺溢价。

若确实需要某类特殊工艺,可与供应商沟通是否有“替代方案”。例如,需要局部加厚铜以增强载流能力,可询问是否能用“常规铜厚+局部覆铜”的方式替代,避免全板加厚铜导致的成本上升,在满足性能需求的同时降低工艺成本。

小批量订单因采购量少,议价空间通常小于大批量订单,但通过深化与供应商的合作,仍可争取到更优惠的采购条件,降低成本。核心是“建立信任、明确长期合作意向”,让供应商愿意提供小批量专属支持。

首先,选择“聚焦小批量生产”的供应商。这类供应商更擅长处理小批量订单,且为吸引长期客户,可能提供更透明的报价、更低的起订量,甚至小批量订单的单价优惠。例如,部分供应商针对长期合作的小批量客户,会免除低于一定数量的开机费,或提供“累计采购量返利”(如季度累计采购满一定金额,返还部分货款)。

其次,与供应商明确长期合作意向,争取灵活的付款与交付条件。例如,承诺未来一段时间内的采购量(如季度采购不低于50万),可协商降低小批量订单的单价;或选择“月结”而非“单批付款”,缓解短期资金压力的同时,增强与供应商的合作黏性,为后续争取更多优惠打下基础。此外,可要求供应商提供“成本明细”,明确各项费用构成,针对不合理的溢价(如过高的检测费)协商调整,进一步降低采购成本。

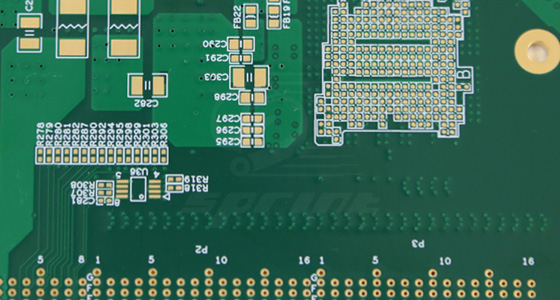

小批量PCB生产若出现质量问题(如导通故障、阻焊层脱落),需重新生产,不仅增加原材料与加工成本,还会延误项目进度,产生“隐性成本”(如项目延期导致的机会成本)。严控质量风险的核心是“提前规避问题、及时沟通反馈”,避免返工与补产。

一方面,生产前与供应商充分确认需求细节,包括基材、层数、工艺要求等,确保供应商完全理解需求,避免因信息偏差导致生产失误。例如,明确告知PCB的使用环境(如是否需耐湿、耐温),帮助供应商推荐合适的工艺与材质,减少因材质或工艺不适配导致的质量问题。

另一方面,生产过程中要求供应商同步关键节点的质量检测结果(如钻孔后的孔径检查、电镀后的铜厚检测),若发现问题及时调整,避免批量生产后才发现缺陷。收到成品后,优先进行基础质量检测(如外观检查、导通性测试),确认合格后再投入使用,若发现质量问题,及时与供应商协商补产或赔偿,避免因不合格品导致后续环节的成本浪费。

小批量PCB的物流与库存管理容易被忽视,但不合理的物流选择与库存积压,也会增加额外成本。优化的核心是“选择经济物流、控制库存规模”,减少流转与存储环节的开支。

物流选择上,若非紧急需求,优先选择常规物流而非加急物流。例如,国内运输中,普通快递的成本远低于空运加急,若PCB无需次日达,可选择3-5天送达的常规快递,降低物流费用;若采购量较小,可与供应商协商“合并发货”,例如,某批次PCB生产完成后,若后续还有其他打样的需求,可等待打样的板子生产完成后一同发货,减少单次物流费用。

库存管理上,小批量PCB需避免“过度备货”导致的存储成本与损耗。根据项目进度与使用速度,制定合理的库存计划,例如,仅储备满足1-2个月使用的PCB,避免一次性采购过多导致长期存储——不仅占用仓储空间,还可能因环境因素(如潮湿、粉尘)导致PCB性能受损,增加报废成本。同时,定期检查库存,优先使用库存较久的PCB,避免因长期闲置导致浪费。

小批量PCB生产控制成本的核心是“精准规划、优化选择、减少浪费”:通过整合订单降低固定成本,选择常规工艺减少工艺溢价,深化供应商合作争取优惠,严控质量避免返工隐性成本,优化物流库存减少流转存储开支。这些技巧并非以牺牲质量为代价,而是在满足使用需求的前提下,通过科学的管理与选择,将成本控制在合理范围,实现小批量生产的“性价比更大化”。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.07.29

2025.07.29

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP