2025.07.02

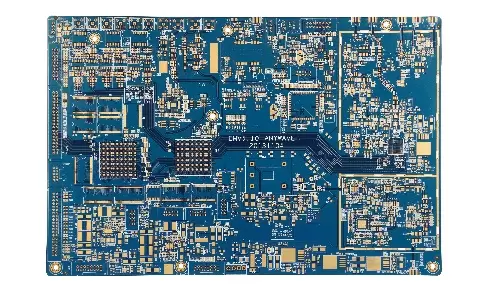

2025.07.02新能源PCB的小批量生产,常面临“工艺特殊、质量要求高、生产周期波动大”等问题,交期延误可能导致新能源设备研发停滞或试产受阻。控制交期的核心在于“提前规划、精准协同、动态监控”,需从订单启动到成品交付的全流程入手,针对性解决小批量生产中的关键卡点,确保交期可控。

新能源PCB小批量生产的交期延误,常源于前期需求沟通不充分,导致生产过程中出现工艺调整、参数修改等变更,打乱生产节奏。因此,订单启动前需与供应商进行深度沟通,明确所有需求细节,避免后期反复调整。

首先,需清晰传递新能源PCB的特殊要求,包括基材类型(如耐高温、耐高压基材)、铜厚规格、阻焊层特性、表面处理工艺等,确保供应商完全理解技术标准,避免因认知偏差导致生产方向错误。同时,需明确小批量生产的具体数量、交付时间节点,并同步告知产品的紧急程度,让供应商提前做好生产资源预留。

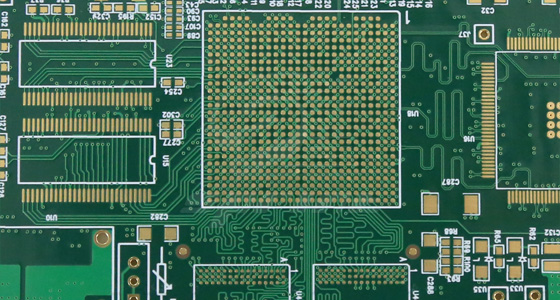

其次,需与供应商确认“工艺可行性与周期评估”。新能源PCB可能涉及特殊工艺(如厚铜加工、树脂塞孔),小批量生产时供应商可能需调试设备或采购专用材料,需提前让供应商评估这些工艺的生产周期,确认是否能满足交期要求。若某类工艺存在周期风险,可与供应商协商替代方案,在不影响产品性能的前提下缩短准备时间。

此外,需明确质量验收标准,避免因验收标准不统一导致成品返工。例如,新能源PCB需满足汽车级质量要求,需提前与供应商确认检测项目、检测标准及完成时间,确保生产完成后能快速通过验收,不耽误交付。

供应商的生产能力与新能源PCB经验,直接决定小批量生产的交期稳定性。选择供应商时,需避开“仅擅长大批量标准化生产”的厂家,优先选择具备新能源PCB小批量生产经验的合作伙伴,降低交期风险。

一方面,需评估供应商的“新能源PCB工艺储备”。优先选择曾生产过同类新能源PCB的供应商,这类供应商熟悉新能源PCB的特殊工艺要求,无需重新调试工艺参数,能缩短生产准备时间。同时,需确认供应商是否有小批量生产的专属生产线或优先排期通道,避免小批量订单被大批量订单挤压,导致排期延后。

另一方面,需考察供应商的“供应链稳定性”。新能源PCB可能需要特殊原材料(如耐高温基材、高纯度铜箔),若供应商原材料库存不足且采购周期长,会直接影响交期。需询问供应商关键原材料的库存情况,以及是否与核心材料供应商建立长期合作,确保小批量生产时能快速获取所需材料,无需长时间等待采购。

此外,可参考供应商过往的交期履约记录,通过行业口碑、客户评价等方式,了解其小批量订单的交付准时率,选择履约能力强、响应速度快的供应商,减少交期延误风险。

新能源PCB小批量生产流程复杂(如多道工艺衔接、严格质量检测),任一环节卡顿都可能导致交期延误。需建立生产过程的动态跟进机制,实时掌握进度,及时发现并解决问题。

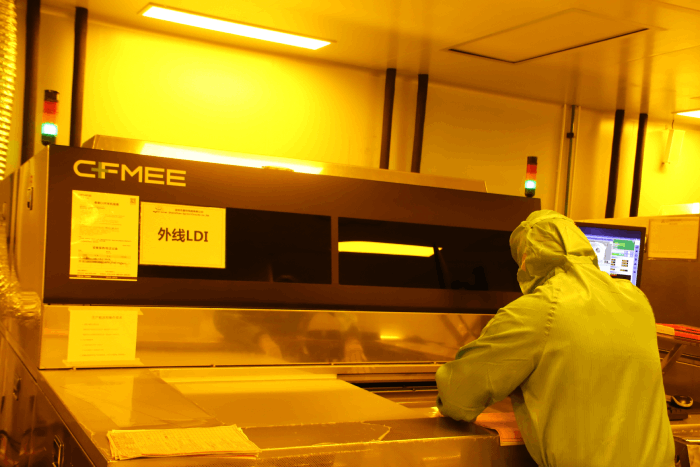

首先,需与供应商约定“进度同步节点”。例如,要求供应商在关键工序(如基材裁切、钻孔、电镀)完成后,主动同步进度;或设定固定沟通频率(如每天下午反馈当日进度),确保能实时了解生产状态。若发现某一工序进度滞后,需立即与供应商沟通原因,协助其调配资源,将延误时间控制在最小范围。

其次,需重点关注“特殊工艺与质量检测环节”。新能源PCB的特殊工艺可能需要更长生产时间,且质量检测标准严格,需提前与供应商确认这些环节的预计耗时,若发现检测周期超出预期,可协商优化检测流程,在保证质量的前提下缩短检测时间。

此外,可要求供应商提供“生产异常预警机制”。若生产过程中出现原材料短缺、工艺异常等问题,供应商需在第一时间告知,并同步解决方案与预计延误时间,避免隐瞒问题导致后期交期失控。例如,供应商发现某类阻焊剂库存不足,需及时反馈,共同协商是否更换同类阻焊剂或加急采购,减少对交期的影响。

新能源PCB小批量生产中,突发情况难以完全避免,需提前准备应急方案,降低交期延误的影响。

一方面,可与供应商协商“备用生产方案”。例如,若供应商的某条生产线出现故障,是否有其他生产线可临时承接小批量订单;若特殊原材料采购延误,是否有库存充足的替代材料可临时使用。同时,可预留一定的“时间缓冲”,在设定交付周期时,比实际需求提前2-3天,为突发情况预留处理时间。

另一方面,可建立“备选供应商资源池”。针对新能源PCB的小批量生产,可筛选2-3家具备相同工艺能力的供应商作为备选,若主供应商出现交期风险,可快速切换至备选供应商,确保生产不中断。但需注意,备选供应商也需提前完成需求沟通与工艺评估,避免紧急切换时因准备不足再次延误。

此外,若交期延误已无法避免,需及时调整后续计划,减少连锁影响。例如,若新能源PCB样品交付延误3天,可同步通知下游组装环节调整进度,或优先推进其他无需该PCB的测试项目,避免整体项目完全停滞。

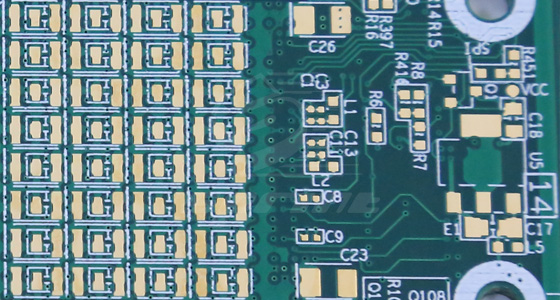

新能源PCB小批量生产的交期控制,不仅包括生产环节,还需关注成品验收与交付环节,避免因收尾流程拖沓导致整体交期延长。

首先,需提前做好验收准备。收到供应商交付的新能源PCB后,需按照前期约定的质量标准快速开展验收,避免验收流程拖延。可提前准备好检测设备与人员,样品到货后立即启动检测,若检测合格,及时确认验收通过;若存在轻微质量问题,可与供应商协商“先交付使用,后续批次改进”,避免因小问题导致交期延误。

其次,需优化交付物流环节。新能源PCB小批量生产的成品数量少,但若选择物流方式不当,仍可能延误交付。需根据交付紧急程度选择合适的物流方式,并与供应商确认物流安排,实时跟踪物流信息,确保成品按时送达。

此外,验收完成后需及时与供应商结算款项,维持良好的合作关系,让供应商在后续小批量生产中更愿意优先配合,保障交期稳定性。

新能源PCB小批量生产的交期控制,是“全流程精准管理”的结果:前期需通过深度沟通明确需求,避免生产变更;中期需选择适配供应商并动态跟进生产进度,及时解决卡点;后期需提前准备应急方案应对突发情况,并高效完成验收与交付。只有围绕“需求明确、供应商协同、过程可控、应急有备”的核心逻辑,才能有效规避小批量生产中的交期风险,确保新能源PCB按时交付,支撑新能源设备的研发与试产进度。

2025.07.02

2025.07.02

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP