2025.06.20

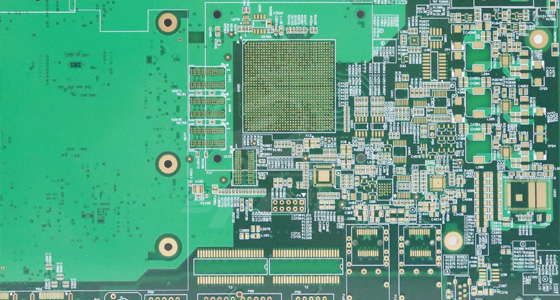

2025.06.20高速高频电子设备的制造链条中,PCB作为信号传输的核心载体,其性能直接决定了设备的整体表现。由于高速高频场景下信号传输速度快、频率高,对PCB的材料特性和制造工艺有着远超普通PCB的严苛要求。以下从材料选择与工艺控制两大核心维度,梳理高速高频PCB制造的关键要点,为高效、高质量的生产提供方向。

材料是高速高频PCB性能的“基石”,不同材料的特性会直接影响信号传输的稳定性、损耗程度以及PCB的环境适应性。在选择过程中,需重点关注基材、铜箔、阻焊剂三类核心材料,确保其适配高速高频场景的需求。

高速高频信号在传输时,容易因基材特性产生额外损耗,因此基材选择需以“低损耗、高稳定”为核心原则。首先,应优先选择介电常数稳定的基材——介电常数的波动会导致信号传输速度不稳定,甚至引发信号失真,尤其在高频场景下,这种影响更为显著。其次,需关注基材的介质损耗因数,该指标直接关系信号能量的损耗程度,损耗因数越低,信号在传输过程中浪费的能量越少,越能保障信号的有效传输距离与强度。

同时,基材的耐热性与机械强度也不可忽视。高速高频设备在运行时,内部元器件容易产生热量,若基材耐热性不足,可能出现变形、分层等问题,进而破坏信号传输路径;而良好的机械强度能确保PCB在后续加工与设备装配中,不易因外力导致线路损坏,维持稳定的信号传输环境。

铜箔作为高速高频PCB的信号传输导体,其性能对信号传导效率影响极大。选择时需重点关注铜箔的纯度与表面平整度——高纯度铜箔能减少信号传输过程中的电阻损耗,避免因杂质导致的信号干扰;而平整的表面可降低信号在传输过程中的反射与散射,减少信号失真的可能性。

此外,铜箔的附着力也需纳入考量。高速高频PCB在使用过程中可能面临温度变化、振动等环境因素,若铜箔与基材的附着力不足,容易出现铜箔脱落、线路断裂等问题,直接影响设备的正常运行。因此,需选择附着力强、结构稳定的铜箔类型,确保线路与基材紧密结合。

阻焊剂的主要作用是保护PCB线路免受外界环境(如潮湿、灰尘、化学腐蚀)的影响,同时避免线路间的短路。在高速高频PCB中,阻焊剂的选择还需额外关注其介电特性——若阻焊剂的介电常数过高或波动较大,会对相邻线路的信号产生干扰,影响信号传输质量。因此,应选择介电常数低且稳定、介质损耗小的阻焊剂,减少其对高速高频信号的不良影响。

同时,阻焊剂的耐热性与固化性能也需符合要求。高速高频设备运行时产生的热量会对阻焊剂造成考验,若耐热性不足,阻焊剂可能出现软化、脱落,失去防护作用;而良好的固化性能能确保阻焊剂在加工后形成均匀、致密的防护层,持久保护线路。

材料选择到位后,工艺控制成为决定高速高频PCB最终性能的核心因素。从层压、蚀刻到表面处理、外形加工,每个环节的工艺精度都直接影响PCB的信号传输能力与可靠性,需通过严格的工艺管控,确保每个步骤符合高速高频场景的要求。

层压工艺是将PCB的基材、铜箔等多层结构压合为一体的关键步骤,其质量直接影响PCB的层间绝缘性能与信号传输稳定性。在高速高频PCB的层压过程中,需重点控制层压压力、温度与时间三大参数:压力不均会导致层间结合不紧密,出现气泡、分层等缺陷,破坏信号传输路径;温度过高或过低、时间过长或过短,会影响基材与铜箔的结合强度,同时可能导致基材的介电特性发生变化,影响信号传输。

此外,层压后的厚度均匀性也需严格把控。若PCB各区域厚度差异过大,会导致线路阻抗出现波动,进而引发信号反射与失真。因此,需通过优化层压参数、选择高精度层压设备,确保PCB层压后整体厚度均匀,层间结构稳定。

蚀刻工艺的目的是将铜箔加工成预设的线路图案,线路的精度与形态对高速高频信号传输至关重要。在蚀刻过程中,需重点控制蚀刻速度与蚀刻均匀性——蚀刻速度过快易导致线路边缘粗糙、出现毛刺,这些毛刺会引发信号散射与干扰;蚀刻速度过慢或不均匀,则可能导致线路宽度偏差过大,影响阻抗稳定性,进而破坏信号传输质量。

同时,需避免蚀刻过度或蚀刻不足的问题:蚀刻过度会导致线路过细,增加信号传输电阻;蚀刻不足则会使线路残留多余铜箔,可能造成线路间短路。因此,需通过实时监控蚀刻过程、调整蚀刻液浓度与温度,确保线路形态精准、边缘光滑,符合高速高频信号传输的要求。

表面处理工艺的核心目的是保护PCB铜箔线路,防止氧化,同时保障后续元器件焊接的可靠性。在高速高频PCB中,表面处理工艺的选择还需兼顾信号传输的稳定性——部分表面处理层若存在较高的电阻或介电损耗,会增加信号传输阻力,影响信号质量。

例如,化学镍金工艺能提供良好的焊接性能与耐腐蚀性,但需控制镍层与金层的厚度均匀性,避免因厚度差异导致的阻抗波动;OSP工艺虽成本较低、环保性好,但需确保有机膜层均匀覆盖铜箔表面,且膜层厚度适中,既起到保护作用,又不影响信号传输。此外,表面处理后的PCB需避免出现表面污染、氧化斑点等问题,这些缺陷会影响焊接质量与线路导电性,进而影响设备性能。

外形加工是将PCB切割成最终使用形态的步骤,其精度直接影响PCB与设备的装配兼容性,同时也可能间接影响信号传输。在高速高频PCB的外形加工中,需重点控制切割尺寸的精度与边缘质量:尺寸偏差过大会导致PCB无法正常装配,甚至与其他元器件发生碰撞,破坏信号传输环境;而边缘若存在毛刺、缺口,可能引发线路暴露、受潮氧化等问题,影响线路的导电性与稳定性。

因此,需选择高精度的外形加工设备,并优化切割参数,确保PCB外形尺寸精准,边缘光滑无损伤。同时,加工后需对PCB边缘进行清洁处理,去除残留的碎屑、油污,避免杂质对线路造成不良影响。

高速高频PCB的制造是一项系统工程,材料选择与工艺控制相辅相成、缺一不可——优质的材料为PCB性能提供基础保障,而精准的工艺控制则能更大化发挥材料的优势,避免因工艺缺陷导致的性能损耗。在实际生产中,需围绕“低信号损耗、高稳定性、强可靠性”的核心目标,从材料筛选到每个工艺环节的管控,建立全流程的质量标准与检测机制。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP