2025.06.20

2025.06.20样板阶段是验证产品可行性、磨合工艺方案的关键环节,而批量生产则是实现规模化交付、保障市场供应的核心步骤。两者之间的过渡是否顺畅,直接影响生产效率与产品品质——若过渡环节存在漏洞,不仅可能导致批量生产时出现工艺适配问题,还会引发品质波动,增加生产成本与交付风险。以下从样板阶段的基础铺垫、过渡阶段的衔接策略、批量阶段的品质管控三方面,梳理高速高频PCB从样板到批量的无缝过渡路径,确保品质始终保持一致。

样板生产并非独立的“试产”环节,而是为批量生产积累数据、验证方案的前置工作。在高速高频PCB的样板阶段,需重点围绕工艺固化、问题排查、标准建立三大方向发力,确保每一个细节都能为后续批量生产提供可靠支撑。

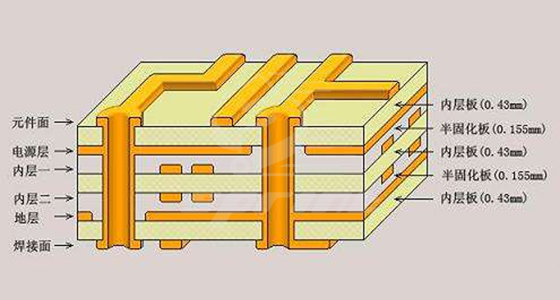

高速高频PCB对工艺精度要求极高,样板阶段需通过多次试产,逐步优化并固化关键工艺的操作流程。例如,在层压工艺中,需确定适配基材特性的温度、压力、时间组合,避免批量生产时因参数模糊导致层间结合不良;在蚀刻工艺中,需明确蚀刻液的处理方式、蚀刻速度的控制节奏,防止后续批量生产出现线路边缘粗糙、尺寸偏差等问题。

同时,需对工艺环节中的特殊要求进行标注——如针对某类高频基材的切割方式、阻焊剂的固化条件等,将这些细节纳入工艺文件,形成标准化的操作指南,确保批量生产时操作人员有章可循,避免因工艺理解偏差导致品质波动。

样板阶段是暴露问题、解决问题的最佳时机,需从材料适配性、工艺稳定性、性能可靠性三个维度全面排查潜在风险。在材料适配性方面,需验证所选基材、铜箔、阻焊剂在实际生产中的配合效果,例如检查基材与铜箔的附着力是否达标、阻焊剂是否会对信号传输产生不良影响;在工艺稳定性方面,需观察多批次样板的生产过程,判断关键工艺是否存在波动,如蚀刻均匀性是否一致、表面处理层是否存在色差或厚度不均;在性能可靠性方面,需对样板进行测试,确保产品满足高速高频场景的使用需求。

对于排查出的问题,需及时制定解决方案并验证效果——如某批次样板出现层间气泡,需分析是否因基材预处理不到位或层压参数不当导致,调整方案后再次试产,直至问题彻底解决,避免将隐患带入批量生产。

样板生产过程中,需详细记录每一个环节的数据信息,包括材料批次、设备参数、操作时间、检测结果等,建立完整的“样板生产档案”。这些数据不仅是后续批量生产的参考依据,还能为品质追溯提供支撑——例如,若批量生产时出现某类品质问题,可通过对比样板阶段的数据,快速定位是否因材料批次变化或工艺参数偏离导致。

同时,需基于样板生产经验,建立批量生产的品质判定标准,明确外观、性能、尺寸等维度的合格范围,避免批量生产时因判定标准模糊导致品质把控不严。

过渡阶段是连接样板与批量的“桥梁”,需重点解决工艺放大、设备适配、人员培训三大核心问题,确保批量生产的每一个环节都能与样板阶段的工艺方案无缝对接,避免出现“样板合格、批量不合格”的情况。

样板生产通常采用小型设备、小批次材料,而批量生产则依赖大型生产线、连续化作业,两者在工艺规模上存在显著差异,需针对性调整工艺方案以适配放大需求。例如,样板阶段采用手动蚀刻时,可通过人工控制确保精度,而批量生产采用自动化蚀刻线时,需调整蚀刻液的循环速度、喷头的分布位置,确保蚀刻效果与样板一致;样板阶段的基材切割多为单张处理,批量生产采用卷材切割时,需优化切割路径与张力控制,避免基材出现褶皱或尺寸偏差。

此外,需对工艺放大过程中的关键节点进行试产验证——如选取少量批量材料,按照调整后的工艺方案进行小批量生产,对比其与样板的品质差异,若存在问题及时优化,直至工艺放大后品质仍能保持稳定。

批量生产依赖高效、稳定的设备与工装,需在过渡阶段完成设备调试、工装验证,确保硬件条件满足高速高频PCB的生产要求。在设备调试方面,需对批量生产线的核心设备(如层压机、蚀刻机、表面处理设备)进行参数校准,使其与样板阶段的工艺标准匹配,例如将层压机的温度控制精度调整至与样板生产时一致,避免因设备精度不足导致品质波动;在工装验证方面,需检查批量生产所用的夹具、模具是否适配产品特性,如用于固定PCB的夹具是否会损伤线路、用于外形加工的模具是否能保证边缘光滑,确保工装与产品的契合度达到批量生产要求。

同时,需做好设备与工装的备份方案——如关键设备的易损件储备、工装的替换件准备,避免批量生产时因设备故障或工装损坏导致生产中断。

批量生产的操作人员可能与样板阶段不同,需在过渡阶段开展针对性培训,确保所有人员理解并掌握标准化的操作流程。培训内容应包括工艺方案的核心要点、品质判定标准、异常处理流程,并通过实操考核确保培训效果——只有操作人员能熟练、准确地执行工艺要求,才能避免因操作失误导致品质偏差。

此外,可安排样板阶段的技术人员参与批量生产的初期指导,帮助批量生产团队快速熟悉工艺细节,解决过渡阶段出现的突发问题,实现人员与技术的顺畅衔接。

批量生产阶段的核心目标是在保证效率的同时,维持品质的稳定性。需建立全流程的品质管控体系,从材料入厂、生产过程到成品检测,每一个环节都设置严格的监控节点,确保高速高频PCB的品质与样板阶段保持一致。

高速高频PCB的品质受材料影响极大,批量生产时需严格把控材料入厂关,确保每一批次的材料都与样板阶段一致。在材料验收环节,需检查基材的外观、介电特性,铜箔的纯度与表面平整度,阻焊剂的固化性能与介电损耗;同时,需对比材料的批次信息,若某类材料更换批次,需抽取样品进行小批量试产,验证其与现有工艺的适配性,避免因材料批次差异导致品质波动。

此外,需建立材料追溯体系,记录每一批材料的入厂时间、使用情况,若后续批量生产出现品质问题,可快速定位是否与材料相关,及时采取更换或调整工艺的措施。

批量生产时,需对关键工艺环节进行实时监控,通过“定点检测+随机抽查”的方式,确保工艺始终处于稳定状态。例如,在层压工艺中,需定时检测层压后的PCB厚度与层间结合情况,防止因设备参数漂移导致层间分层;在蚀刻工艺中,需随机抽取半成品,检查线路尺寸与边缘光滑度,避免蚀刻过度或不足;在表面处理工艺中,需观察处理后的表面状态,确保无氧化斑点、污染痕迹。

同时,需建立异常预警机制——若某一环节的检测数据出现轻微波动,如蚀刻均匀性偏差接近合格上限,需立即停机排查原因,调整工艺参数后再恢复生产,避免小问题演变为大规模的品质缺陷。

批量生产的成品需经过全面检测,确保性能、外观、尺寸等均符合标准。检测内容包括信号传输性能测试、环境适应性测试、外观检测;对于检测合格的产品,需标注生产批次、生产日期、操作人员等信息,建立完整的追溯档案;对于不合格产品,需分析原因,若属于工艺问题,需及时优化批量生产方案,若属于材料问题,需暂停该批次材料使用,避免问题扩大化。

此外,可定期抽取批量产品与样板进行对比测试,从性能、外观等维度验证品质一致性,确保批量生产的产品与样板的品质水平保持一致,满足客户需求。

高速高频PCB从样板到批量的过渡,并非简单的“规模放大”,而是工艺、设备、人员、管控体系的全方位协同。样板阶段需做好工艺固化与问题排查,为过渡奠定基础;过渡阶段需解决工艺放大与设备适配问题,实现顺畅切换;批量阶段需强化全流程监控,确保品质稳定。只有将每一个环节都纳入标准化、精细化的管理体系,才能实现从样板到批量的无缝过渡,让每一批高速高频PCB都保持一致的高品质,满足市场对高速高频电子设备的可靠需求。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.09.12

2025.09.12

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP