2025.06.20

2025.06.20在工业自动化、医疗设备、航空航天配套等对产品稳定性与耐久性有着严苛要求的领域,高可靠性压接孔板PCB作为承载信号传输与结构支撑的关键载体,其制造质量直接关系到终端设备的运行安全与使用寿命。相较于普通PCB,高可靠性压接孔板PCB需在复杂环境下保持稳定性能,抵御外界因素对性能的影响,这就要求其制造过程从源头到成品,每一个环节都遵循严苛标准,通过精准的工艺把控与全面的品质管理,实现可靠性的层层升级。以下将从基材甄选、核心工艺、质量管控及应用场景等维度,深入解析高可靠性压接孔板PCB的制造逻辑与品质保障体系。

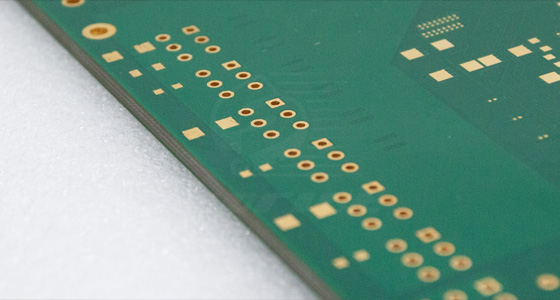

高可靠性压接孔板PCB的制造,始于对基材的严苛筛选。基材作为PCB的核心承载基础,其性能直接决定产品的稳定性与使用寿命。制造过程中,需优先选用耐温性、机械强度、绝缘性能均达标的优质基材,通过严格的供应商资质审核与来料检验,排除存在杂质、厚度不均、性能波动等问题的原材料。同时,针对压接孔板的特殊使用需求,基材还需具备良好的尺寸稳定性,确保在后续加工及实际应用中,不会因环境变化或外力作用产生变形,为压接孔的精准成型与长期可靠工作提供坚实保障。

压接孔的加工是高可靠性压接孔板PCB制造的核心环节,每一步工艺都需精准把控,以满足严苛的精度与可靠性要求。首先,通过高精度钻孔设备进行孔位加工,利用先进的定位技术确保孔位偏差控制在极小范围,保障压接时的精准对接。钻孔完成后,需进行严格的去毛刺处理,避免孔壁残留的毛刺影响后续工序质量与压接效果。

孔壁金属化处理是提升压接孔导电性与稳定性的关键步骤。采用先进的工艺,使孔壁形成均匀、致密、附着力强的铜层,确保铜层厚度达标且分布均匀,避免出现空洞、针孔等缺陷。后续的孔壁抛光处理,进一步提升孔壁光滑度,减少压接过程中的摩擦阻力,同时增强铜层的耐磨性与抗氧化性,延长产品使用寿命。

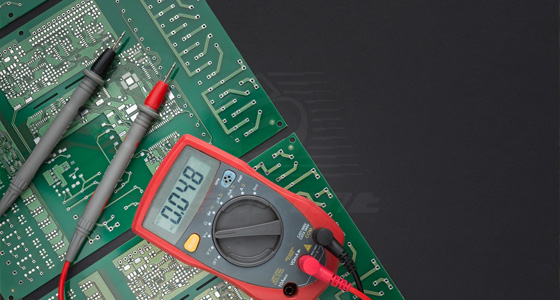

高可靠性压接孔板PCB的制造,离不开全流程的严格质量管控,从原材料入库到成品出厂,每个环节都设置多重检验节点,确保产品品质万无一失。在基材加工阶段,通过专业设备检测基材的厚度、平整度、绝缘性能等关键指标,不符合标准的原材料坚决不予使用。

压接孔加工过程中,采用在线检测技术实时监控孔位精度、孔径大小、孔壁铜层厚度等参数,一旦发现偏差及时调整工艺参数,避免批量不合格产品的产生。成品阶段,进行全面的外观检查与性能测试,外观上排查是否存在划痕、变形、孔壁损伤等缺陷,性能上重点检测压接孔的导电性、耐腐蚀性、机械强度等关键指标,只有全部符合标准的产品才能出厂交付。

凭借精密的制造工艺与严苛的品质管控,高可靠性压接孔板PCB能够适配多种对稳定性与耐久性要求极高的应用场景。在工业控制领域,其稳定的性能可保障设备在复杂的工业环境中长时间连续运行,避免因PCB故障导致生产中断;在医疗设备领域,严苛的制造标准确保产品符合医疗行业的高可靠性要求,为医疗设备的安全运行提供有力支撑;在航空航天相关配套设备中,能够承受特殊环境下的使用需求,展现出优越的抗干扰能力与耐用性。

这些广泛的应用场景,既体现了高可靠性压接孔板PCB制造技术的成熟度,也彰显了其在关键领域中不可替代的制造价值,推动着相关行业的稳定发展。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP