2025.06.20

2025.06.20医用诊断设备领域,从计算机断层扫描仪、核磁共振成像仪到超声诊断仪、生化分析仪,核心性能的稳定发挥离不开精密印制电路板的支撑。与消费电子领域的印制电路板不同,医用诊断设备所用的印制电路板需承受高频信号传输、极端环境稳定性、生物相容性等多重严苛要求,其“制造”过程更是一场对精度、一致性和可靠性的严苛追求——每一道工序的细微偏差,都可能影响诊断结果的准确性,甚至关乎医疗安全。因此,医用诊断设备精密印制电路板的制造,必须建立全流程闭环管控体系,从基材选择到最终检测,层层递进筑牢品质防线。

精密印制电路板的制造始于基材的严格筛选,这是决定产品稳定性的核心前提。医用诊断设备对印制电路板基材的要求远超普通工业标准:首先需满足高频信号传输损耗低的需求,例如计算机断层扫描设备的高频成像信号、超声设备的脉冲信号,需基材具备稳定的介电性能,通常选用改性环氧树脂、聚酰亚胺或聚四氟乙烯等特种基材,其介电性能波动需控制在极小范围;其次,医疗设备多为长期连续运行,基材需具备耐高温、抗老化特性,能在较宽的温度范围内保持力学性能稳定,避免因热胀冷缩导致焊点开裂、线路变形;此外,部分植入式诊断设备的印制电路板基材还需通过生物相容性认证,确保无有害物质析出。

基材入库前,需经过多重检验:通过专业仪器检测介电相关性能,利用热机械分析设备验证热稳定性,借助光谱分析设备筛查重金属含量,只有全部指标符合医疗级标准,才能进入下一制造环节。

医用诊断设备精密印制电路板的制造工序复杂且严苛,核心环节集中在“线路成型”“孔加工”“阻焊与字符”“表面处理”四大模块,每一步都需以极高精度把控。

线路是印制电路板传输信号的核心,医用设备所用印制电路板的线路密度高、线宽线距小,对成型精度要求极高。制造过程采用“图形转移-蚀刻”工艺:先将覆铜板表面均匀涂布感光油墨,通过高精度曝光设备将线路图形转移至油墨层,再经过显影去除未曝光的油墨,最后采用化学蚀刻或等离子蚀刻技术,去除未被油墨保护的铜箔,形成精准的导电线路。

为避免线路短路或断路,蚀刻后需通过自动光学检测设备进行全面检查,利用高分辨率相机捕捉线路缺口、毛刺、桥连等缺陷,确保缺陷检出率处于极高水平;对于多层印制电路板,还需在层压前进行线路对齐校准,严格控制层间对位偏差,确保信号传输的连续性。

多层印制电路板需通过金属化孔实现层间线路连接,医用设备所用印制电路板的孔类型包括通孔、盲孔、埋孔,部分孔径极小,孔壁铜层需达到一定厚度,且需满足高压绝缘要求。孔加工采用激光钻孔或机械钻孔技术:激光钻孔适用于微小孔径,利用紫外激光的高能量精准蚀穿基材,保证孔壁光滑,避免因孔壁粗糙导致铜层附着不良;机械钻孔则用于较大孔径,采用金刚石钻头,通过高速旋转确保孔位精准。

阻焊层的作用是保护线路、防止氧化和短路,医用设备所用印制电路板的阻焊层需具备耐高温、耐化学腐蚀、高绝缘性等特性,通常选用感光型阻焊油墨。制造时通过曝光、显影工艺在线路表面形成阻焊膜,开窗位置(焊点区域)需精准对齐,严格控制偏差;阻焊膜厚度需控制在合理范围,且需通过耐焊性测试,确保在高温焊接过程中无起泡、脱落现象。

字符层用于标识元件位置、型号等信息,需采用耐擦性强、清晰度高的字符油墨,通过喷墨打印技术制作,确保字符清晰可辨,在设备长期使用过程中不褪色、不脱落,便于维修和追溯。

印制电路板表面处理的核心目的是防止铜层氧化、提升焊点附着力,医用设备所用印制电路板常用的表面处理工艺包括沉金、沉锡、有机保焊膜等,需根据设备使用环境选择:沉金工艺适用于高频信号场景,具备良好的导电性和抗氧化性;有机保焊膜工艺则适用于无铅焊接要求,环保且成本可控。

表面处理后需进行多项性能测试:通过盐雾测试验证耐腐蚀性,利用推力测试检查附着力,确保在设备运输、安装和长期运行过程中,焊点不脱落、接触良好。

医用诊断设备直接关系患者生命安全,印制电路板作为核心部件,需通过医疗行业严格的质量体系认证,制造过程的质量管控贯穿“来料-制程-成品”全流程。

在每道核心工序后设置巡检节点:线路蚀刻后检查线宽线距偏差,孔加工后检测孔径和孔位精度,阻焊固化后验证膜厚和附着力,表面处理后筛查氧化、变色等问题。巡检采用“人工+设备”结合模式,关键尺寸通过高精度影像测量设备验证,确保工序质量符合设计要求。

成品印制电路板需经过多维度终检:电气性能测试(导通性、绝缘电阻、耐压性),确保无短路、断路和绝缘不良;环境可靠性测试(高低温循环、湿热老化),模拟设备使用环境验证稳定性;外观缺陷检测(划伤、气泡、字符模糊),确保产品外观符合医疗设备的洁净要求。此外,每批次产品需留存样品,进行长期可靠性跟踪测试,确保产品使用寿命满足医疗设备的设计周期。

建立全流程追溯体系,每块印制电路板都赋予唯一的批次编号和识别码,记录基材供应商、生产设备、工序参数、检测结果等信息。一旦出现质量问题,可快速追溯至具体生产环节,实现问题精准定位和整改,确保不合格产品绝不流入下游设备制造环节。

随着医用诊断设备向“高精度、小型化、智能化”发展,精密印制电路板的制造技术也在持续升级:针对人工智能辅助诊断设备的高速信号传输需求,采用高频低损耗基材和精细线路制造工艺,降低信号衰减;针对便携式诊断设备的轻量化需求,开发薄型化印制电路板,采用柔性基材和刚柔结合制造技术,提升设备的便携性;针对植入式诊断设备的生物相容性要求,优化表面处理工艺,选用无铅、无卤环保材料,确保与人体组织的兼容性。

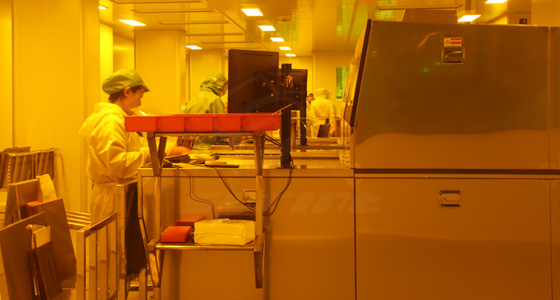

同时,制造过程严格遵循医疗行业的环保和安全标准,生产车间采用洁净室环境,控制粉尘、温湿度对产品质量的影响;废水、废气经过专业处理后达标排放,实现“高精度制造”与“绿色环保”的协同发展。

医用诊断设备精密印制电路板的制造,是一门融合材料科学、精密加工、质量管控的系统工程。每一道工序的精准把控,每一个细节的严苛追求,都是为了筑牢医疗设备的核心性能防线。

2025.06.20

2025.06.20

2025.07.02

2025.07.02

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP