2025.06.20

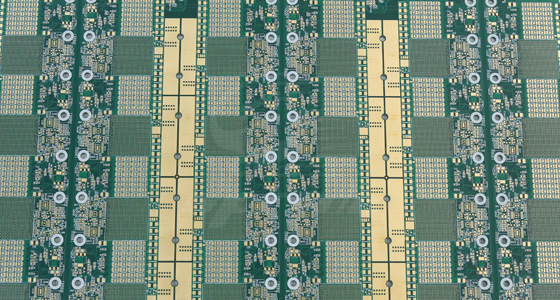

2025.06.20工业控制领域,电源板作为核心动力供给部件,其稳定性、耐受力与散热性能直接决定整套设备的运行效率与使用寿命。厚铜箔(2oz及以上)凭借优异的导电能力、散热效果与机械强度,成为高功率、高电压工控电源板的优选方案,广泛应用于智能制造、工业自动化、电力设备等严苛场景。然而,厚铜箔相较于常规铜箔,在厚度、重量及加工特性上存在显著差异,对打样的工艺精度、流程把控提出了更高要求。打样作为批量生产前的关键验证环节,不仅需要确保板件参数符合实际使用需求,更要规避厚铜加工带来的技术风险,因此梳理科学的打样流程、明确核心注意事项,对保障最终产品质量、降低生产成本具有重要意义。

厚铜箔(2oz及以上)工控电源板的打样流程需围绕铜箔厚度特性优化,确保每一步衔接精准,保障最终成品稳定性,具体流程如下:

需求明确与参数确认:打样前需与承接方详细同步核心参数,包括铜箔实际厚度(明确2oz、3oz等具体规格)、基板材质要求、板件尺寸、层数结构、表面处理方式(如沉金、喷锡等)、阻焊颜色及丝印需求等。需特别注明工控场景的特殊要求,如耐温等级、绝缘性能标准等,避免因参数偏差导致打样偏差。

文件提交与审核:提交完整的打样文件(如Gerber文件),承接方会针对厚铜箔特性进行专项审核,重点核查铜箔分布合理性、线宽线距是否符合厚铜加工规范、孔径与铜箔衔接是否达标等,确认无误后进入排期阶段。

基材裁切与铜箔压合:根据板件尺寸对基板进行精准裁切,选用与厚铜箔匹配的高品质基材,确保基材与铜箔的兼容性。通过专业压合工艺将指定厚度的铜箔与基材紧密贴合,控制压合温度、压力与时间,避免出现铜箔起翘、分层等问题,这一步是保障厚铜箔附着力的关键。

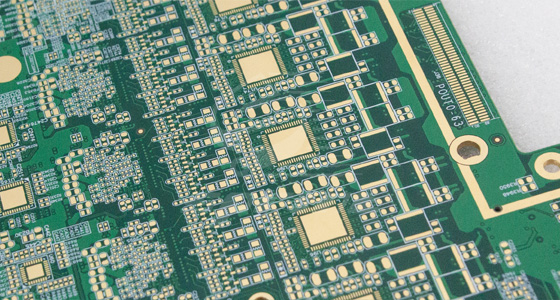

图形转移与蚀刻加工:采用高精度图形转移技术,将设计图案精准复刻到铜箔表面,随后进行蚀刻处理。针对厚铜箔蚀刻难度较高的特点,采用分段蚀刻工艺,控制蚀刻速率与均匀性,确保铜箔线路轮廓清晰、边缘光滑,避免出现线路过蚀或残铜现象,保障导电性能稳定。

钻孔与孔壁处理:根据文件要求进行精准钻孔,包括通孔、盲孔等类型,钻孔后需对孔壁进行清洁与处理,去除毛刺与杂质,确保孔壁光滑,满足后续使用中的信号传输与连接需求。对于厚铜箔对应的厚板结构,需优化钻孔参数,避免孔位偏移。

阻焊与预烘显影:完成钻孔与孔壁处理后,进行阻焊工艺:先在板件表面均匀涂覆阻焊油墨,随后进行预烘处理(控制温度与时间,避免油墨固化不均);再通过曝光工艺将阻焊区域图案精准转移,最后进行显影,去除非阻焊区域的多余油墨,完成阻焊层的成型。显影后需进行阻焊检查,确保阻焊层覆盖精准、无漏印或偏移。

表面处理:阻焊检查合格后,按照需求进行表面处理(可选工艺包括沉金、喷锡、无铅喷锡、沉锡、沉银、OSP、金手指、镍钯金、电金等),提升铜箔抗氧化能力与耐磨性,延长板件使用寿命。

外形加工与检测:通过铣削、切割等工艺完成板件外形加工,确保尺寸精度符合要求,边缘无毛刺。检测环节重点针对厚铜箔特性,核查铜箔厚度均匀性、线路导通性、绝缘性能、耐压等级等关键指标,同时检查外观是否存在瑕疵,确保打样产品符合工控电源使用标准。

包装与交付:检测合格后,对板件进行防静电、防潮包装,避免运输过程中受损,随后按约定时间交付,同时提供检测报告等相关资料,保障后续使用中的追溯与维护。

铜箔厚度与基板匹配:需明确告知承接方铜箔具体厚度,确保选用的基板材质、厚度与铜箔匹配,避免因基材支撑力不足导致铜箔变形,或因兼容性问题影响结合强度,进而引发分层、脱落等隐患。

加工工艺适配性:厚铜箔蚀刻、压合等工艺难度高于常规铜箔,需选择具备厚铜加工经验的承接方,确认其拥有专项工艺设备与技术,如高精度蚀刻机、专用压合设备等,避免因工艺不成熟导致线路精度不足、铜箔损耗过大等问题。

尺寸精度控制:厚铜箔对应的板件通常厚度较大,加工过程中易出现热胀冷缩导致的尺寸偏差,需在打样前与承接方明确尺寸公差要求,要求其采用恒温加工环境与精准定位设备,确保板件长宽、孔径、孔位等尺寸符合设计标准。

散热与耐压考量:工控电源板对散热与耐压性能要求较高,厚铜箔虽有利于散热,但需注意铜箔分布均匀性,避免局部铜箔过厚导致散热不均;同时需确保绝缘层厚度与铜箔匹配,通过专项耐压检测,保障板件在高电压、大电流工况下的使用安全。

文件完整性与准确性:提交的打样文件需完整、规范,明确标注铜箔区域、线宽线距、表面处理、阻焊范围等关键信息,避免因文件缺失或标注模糊导致误解,影响打样效果。建议在提交前自行核查文件,必要时与承接方进行文件核对确认。

环境适应性要求:工控场景可能面临高温、高湿、振动等复杂环境,打样时需明确告知承接方相关环境要求,选用耐温、防潮、抗振动的基材与表面处理方式,确保板件在实际使用环境中具备稳定性能,避免过早老化或损坏。

小批量试产验证:由于厚铜箔打样工艺特殊性,建议在正式批量生产前先进行小批量打样,对样品的导电性能、散热效果、尺寸精度等进行全面测试,验证是否满足实际使用需求,及时发现并调整问题,避免批量生产时出现大规模偏差。

沟通与追溯机制:打样过程中需与承接方保持密切沟通,及时反馈需求变更或疑问,要求承接方提供关键工序的进度与质量反馈。同时,选择支持质量追溯的承接方,确保打样产品的每一道工序都有记录,便于后续出现问题时排查原因。

厚铜箔工控电源板的打样质量,是保障后续批量生产顺利推进与设备稳定运行的核心前提。其打样流程需紧密围绕厚铜箔的材质特性,从参数确认、文件审核到加工检测、交付追溯,每一个环节都需进行精细化把控,尤其要注重铜箔与基板的匹配性、工艺的适配性以及尺寸精度与环境适应性的保障。同时,通过建立高效的沟通机制与严格的质量追溯体系,结合小批量试产验证,能够有效规避厚铜加工带来的技术风险,确保打样产品满足工控场景的严苛要求。无论是参数确认的细致性、工艺选择的专业性,还是检测环节的全面性,都是打样成功的关键因素,唯有将这些要点贯穿始终,才能产出高品质的厚铜箔工控电源板打样产品,为工业控制设备的可靠运行奠定坚实基础。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP