2025.06.20

2025.06.20PCB是电子设备的基础载体,其生产过程需经过多道精密工序与严格管控,才能满足高可靠性的应用需求。从初始的覆铜板加工到最终成品交付,每一个环节的操作规范与质量控制,都直接影响PCB的电气性能、机械稳定性与长期可靠性。以下是一张高可靠性PCB从开料到出货的完整生产流程:

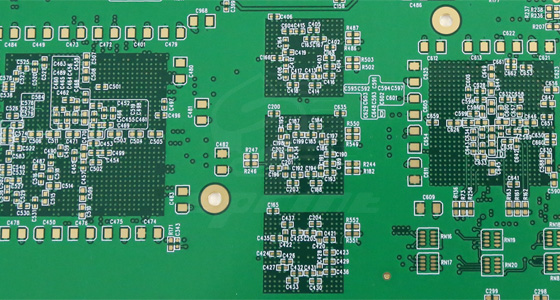

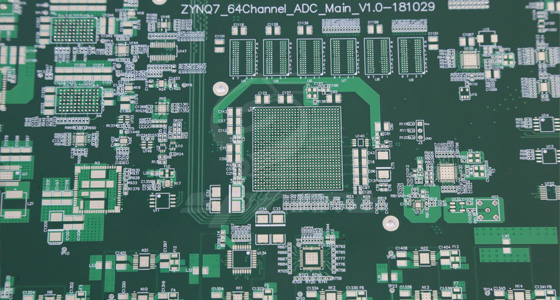

生产的首个环节是开料,即按照生产规格将大尺寸覆铜板切割为符合生产单元要求的板料,此环节需保证板料尺寸的一致性,避免后续工序出现定位偏差。开料完成后进入内层加工:首先进行内层贴膜,在覆铜板的铜面上均匀贴合干膜;随后通过内层曝光,将线路图形转移至干膜上;曝光后的板件经内层显影,去除未曝光的干膜,露出待蚀刻的铜区域;内层蚀刻工序中,通过化学药液溶解裸露的铜箔,保留干膜覆盖的线路部分;完成蚀刻后,通过内AOI检测,对线路的断路、短路、线宽线距偏差等缺陷进行全检,确保内层线路的完整性与准确性。

内层板通过检测后,需进行棕化处理,在铜面形成均匀的氧化层,增强内层板与半固化片的结合力。随后进行压合,将内层芯板、半固化片与外层铜箔按预设结构堆叠,在真空环境中经高温高压处理,使半固化片融化并固化,形成多层板的整体结构。压合完成后进行锣板边,修整板件外形至标准尺寸;接着进行钻孔,通过数控钻机按设定坐标钻出通孔或盲孔。钻孔后依次进行等离子处理与去毛刺:等离子处理清除孔内残留的树脂与钻屑,去毛刺则去除孔边的铜屑与毛刺,确保孔壁与板面的平整。

钻孔后的板件进入沉铜工序,通过化学沉积在绝缘孔壁上形成一层铜层,使孔壁具备导电性;随后进行板电,通过电镀将孔壁与板面的铜层加厚,保证电流承载能力。外层线路加工流程为:外层贴膜,在板面贴合干膜;外层曝光,将外层线路图形转移至干膜;外层显影,去除未曝光的干膜;图形电镀,在裸露的线路与孔壁上电镀铜层,再覆盖一层锡作为抗蚀刻保护层;外层蚀刻,溶解未被锡层覆盖的铜箔;退锡后,通过外AOI对线路进行全检,确保外层线路无缺陷。

外层线路检测合格后,进行阻焊工序:整板涂覆感光阻焊油墨,经预烘、曝光、显影,露出需要裸露的焊盘区域,其余部分被油墨覆盖,再经高温固化形成绝缘层。字符印刷紧随其后,在阻焊层上印出版本标识等信息;而表面处理则是为PCB提供防护,根据需求选择沉金、无铅喷锡、OSP等工艺,防止铜面氧化并提升后续应用的可靠性。

表面处理后的PCB进入测试环节,通过专业设备检测所有线路的导通性与绝缘性;外形工序则按要求切割出最终产品尺寸。最后的终检会对外观、尺寸、字符清晰度等进行全维度核查,合格的PCB将被真空包装,隔绝潮气与静电,最终完成出货。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.09.08

2025.09.08

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP