2025.06.20

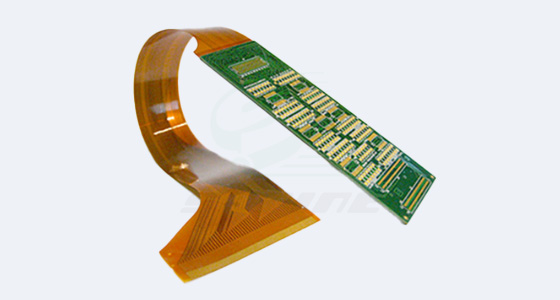

2025.06.20PCB作为电子设备的核心承载基础,其供应环节的选择直接影响项目进度、成本控制与最终产品稳定性。快速打样与批量生产是PCB采购的两大核心场景,对应项目推进的不同阶段,二者的需求侧重点存在本质差异,选择适配的供应商则成为项目顺利落地的关键前提。下面将结合项目各阶段的核心目标,拆解快速打样与批量生产的供应商选择逻辑,为PCB采购决策提供参考。

快速打样与批量生产的核心差异,本质是项目不同阶段“优先级”的差异。快速打样阶段的核心诉求是“快”与“灵活”,目的是快速验证PCB的可行性,为后续阶段推进扫清障碍;批量生产阶段的核心诉求则是“稳”与“省”,需要在保证一致性的基础上控制成本、保障产能。

具体来看,快速打样对供应商的响应速度、小批量交付能力、调整灵活性要求更高,无需追求大规模产能,反而需要具备快速对接、及时解决小批量生产中问题的能力;批量生产则更看重供应商的产能规模、质量管控体系、成本控制能力,以及长期稳定的供货保障,对生产流程的标准化、规范化要求远高于打样阶段。

项目初期的核心目标是快速验证PCB的可用性,推进项目迭代,此时PCB的采购量小、需求可能频繁调整,选择专注于快速打样的供应商是最优解。这类供应商的核心优势的契合初期项目的核心需求,具体可从三个维度考量:

其一,响应与交付速度。优质的快速打样供应商通常能实现24-48小时内快速报价、3-5天内交付样品,大幅缩短验证周期。对于项目初期而言,时间就是效率,快速的交付能让项目尽快进入下一阶段,避免因样品延迟导致的整体进度滞后。

其二,小批量生产灵活性。项目初期的PCB需求可能存在细节调整,比如尺寸微调、材质适配等,快速打样型供应商更擅长处理这类个性化、小批量的需求,无需复杂的生产排期调整,能快速响应修改需求并重新交付样品。相比之下,侧重批量生产的供应商由于生产线流程固定,调整成本高、周期长,难以适配初期的灵活迭代需求。

其三,配套服务能力。快速打样阶段不仅需要交付样品,更需要供应商能提供及时的技术对接服务,比如针对PCB的工艺可行性给出建议、协助排查样品中出现的问题。这类供应商通常具备专门的小批量技术对接团队,能快速响应疑问,帮助项目团队高效完成验证。

当项目完成初期验证,进入小批量试产到批量生产的过渡阶段时,核心目标是实现“从样到量”的平稳衔接,此时供应商的选择需要兼顾“灵活”与“稳定”,可采用两种策略:一是继续与原快速打样供应商合作,前提是其具备小批量扩产能力;二是提前对接批量生产型供应商,完成技术交接与产能预留。

若原快速打样供应商具备一定的小批量生产能力,继续合作的优势在于双方已建立成熟的对接流程,对项目需求熟悉,能减少沟通成本,避免因更换供应商导致的技术信息偏差。但需提前确认其小批量生产的产能上限、交付周期是否能匹配过渡阶段的需求,以及质量管控是否能满足批量生产的基础要求。

若过渡阶段的产量已接近批量生产规模,或原打样供应商不具备扩产能力,则需提前对接批量生产型供应商。此时的关键是做好技术交接,将PCB的生产标准、质量要求等信息完整传递给新供应商,并要求其进行小批量试产验证,确保其生产工艺能匹配项目需求。提前对接能为后续批量生产预留产能排期,避免因供应商产能紧张导致的交付延误。

项目进入批量生产阶段后,核心目标是保障产能稳定、控制采购成本、保证产品一致性,此时必须选择专注于批量生产的PCB供应商。选择这类供应商时,需重点关注四个核心维度,确保其能匹配量产阶段的核心诉求:

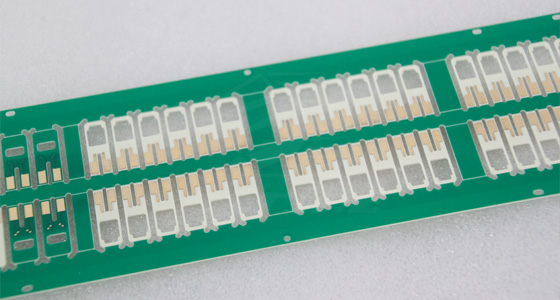

首先是产能规模。批量生产需要供应商具备足够的生产线数量、设备利用率和产能储备,能应对项目的量产需求,甚至具备应对订单增量的弹性产能。需提前核实供应商的月产能、生产线类型,确保其产能能完全覆盖项目的采购量。

其次是质量管控体系。量产阶段对PCB的一致性要求极高,微小的质量偏差都可能导致大规模的成本损失。优质的批量生产供应商应具备完善的质量管控体系,比如通过相关质量认证,具备原材料检验、生产过程巡检、成品检验等全流程质控环节,能确保每一批次的PCB质量稳定。

再次是成本控制能力。批量采购的核心优势之一是规模效应带来的成本降低,批量生产型供应商由于采购规模大、生产效率高,能在原材料采购、生产工艺优化等方面实现成本控制,为项目提供更具竞争力的报价。需对比供应商的报价体系,同时兼顾质量与成本,避免单纯追求低价而忽视质量。

最后是供应链稳定性。量产阶段需要供应商具备长期稳定的供货能力,包括原材料储备、生产设备维护、应急响应机制等。需了解供应商的原材料采购渠道是否稳定,是否具备应对突发情况(如设备故障、原材料短缺)的应急方案,确保供应链不中断,保障项目的持续推进。

PCB供应商的选择并非“非此即彼”,而是要根据项目不同阶段的核心目标精准匹配:项目初期验证阶段,优先选择响应快、灵活度高的快速打样型供应商,缩短验证周期;过渡阶段,兼顾灵活与稳定,合理选择继续合作或提前对接量产供应商,做好衔接;量产阶段,锁定产能足、质量稳、成本优的批量生产型供应商,保障供应链稳定。

同时,无论哪个阶段,都需关注供应商的技术对接能力与沟通效率,避免因信息偏差导致的进度延误或质量问题。此外,在条件允许的情况下,可建立双供应商机制,尤其是量产阶段,避免单一供应商依赖带来的供应链风险,为项目的顺利推进提供双重保障。

2025.06.20

2025.06.20

2025.07.25

2025.07.25

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP