2025.06.20

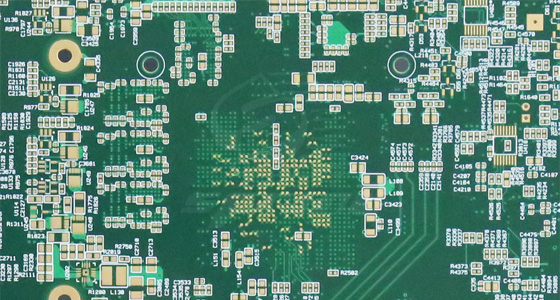

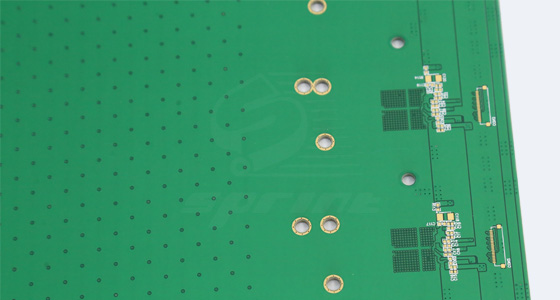

2025.06.20PCB板的制造流程中,曝光阻焊工艺是保障板材性能、提升产品可靠性的关键环节之一。该工艺通过精准的曝光与显影操作,在PCB板表面形成特定的阻焊层,既能保护板材不受外界环境侵蚀,又能明确区分需要保留的导电区域,为后续流程奠定基础。下面将从工艺原理、核心流程、关键控制要素及工艺价值等方面,对PCB板曝光阻焊工艺进行全面解析。

曝光阻焊工艺的核心逻辑是利用感光材料的光化学反应特性,实现阻焊层的精准成型。PCB板经过前处理后,表面会均匀涂布一层感光阻焊油墨,该油墨在特定波长的紫外线照射下会发生交联固化反应,从液态转变为固态;而未被紫外线照射的区域,其阻焊油墨仍保持可溶性,可通过后续的显影工序去除。通过这种“照射固化-未照射去除”的方式,就能在PCB板表面形成与曝光底片图案一致的阻焊层,从而实现对非导电区域的保护和导电区域的裸露。

需要注意的是,感光阻焊油墨的光化学反应效率与紫外线的波长、强度以及照射时间密切相关,同时油墨自身的感光灵敏度也会直接影响固化效果,这也是后续工艺参数控制的核心出发点。

曝光阻焊工艺是一个系统性的流程,需经过多道工序的精准配合,每一步骤的操作质量都会直接影响最终的阻焊层效果,具体流程可分为以下几个关键阶段:

前处理的核心目的是提升PCB板表面与阻焊油墨的结合力,同时去除表面的杂质、氧化层等缺陷,避免影响后续油墨涂布和固化效果。常见的前处理操作包括脱脂、微蚀、水洗、干燥等步骤。脱脂工序可去除板材表面的油污和有机污染物;微蚀则通过轻微的化学腐蚀,使板材表面形成均匀的粗糙面,增大与油墨的接触面积;后续的水洗可清除残留的化学药剂,干燥则确保板材表面无水分,为油墨涂布创造干燥洁净的环境。

前处理完成后,需在PCB板表面均匀涂布感光阻焊油墨。涂布方式需根据PCB板的规格、厚度以及生产需求选择,常见的涂布方式包括丝网印刷、辊涂、喷涂等。其中,丝网印刷适用于批量生产,能实现较厚的油墨涂层,且涂布精度较高;辊涂则适用于大面积、薄涂层的涂布需求,涂布效率更高;喷涂则适用于形状复杂或特殊规格的PCB板,能确保涂布的均匀性。涂布过程中需严格控制油墨的粘度和涂布速度,确保涂层厚度均匀一致,避免出现漏涂、气泡、流挂等缺陷。

涂布完成后,需对PCB板进行预烘处理。预烘的主要目的是去除阻焊油墨中的溶剂成分,使油墨初步干燥固化,避免在后续曝光工序中出现油墨流动、变形等问题。预烘温度和时间需根据油墨的类型和涂层厚度调整,通常温度控制在70-90℃,时间为15-30分钟。预烘不足会导致油墨中残留溶剂过多,曝光时易出现气泡和图案变形;预烘过度则可能导致油墨提前固化,影响后续的显影效果。

预烘完成后进入核心的曝光工序。该工序需将制作好的曝光底片与PCB板精准对位,然后利用紫外线曝光机对油墨涂层进行照射。曝光底片上的图案会遮挡部分紫外线,使PCB板上对应区域的油墨无法发生固化反应,而未被遮挡的区域则在紫外线照射下完成交联固化。曝光过程中,对位精度、曝光能量和曝光时间是关键控制要素。对位精度不足会导致阻焊层图案偏移,遮挡导电区域或裸露非目标区域;曝光能量过低或时间过短,会导致油墨固化不充分,后续显影时易出现图案脱落;曝光能量过高或时间过长,则可能导致未被照射区域的油墨发生轻微固化,增加显影难度。

曝光完成后,需将PCB板放入显影液中进行显影处理。显影液会溶解未被紫外线固化的阻焊油墨,而固化后的油墨则保持稳定,不会被溶解。通过显影工序,即可去除多余的油墨,露出需要保留的导电区域,形成清晰的阻焊层图案。显影过程中需控制显影液的浓度、温度和显影时间,显影液浓度过低或温度过低,会导致未固化油墨溶解不彻底,出现残墨缺陷;显影时间过长或浓度过高,则可能腐蚀固化后的油墨,破坏阻焊层图案。

显影完成后,需对PCB板进行后固化处理。后固化的目的是进一步提升阻焊层的固化程度,增强阻焊层的硬度、附着力和耐环境性能。后固化通常采用高温烘烤的方式,温度控制在140-160℃,时间为60-90分钟。后固化不足会导致阻焊层附着力差、硬度低,易出现磨损和脱落;后固化过度则可能导致阻焊层变脆,影响PCB板的柔韧性。

为确保曝光阻焊工艺的稳定性和产品质量,需重点控制以下关键要素:

感光阻焊油墨的质量直接决定阻焊层的性能,需根据PCB板的使用环境和性能要求选择合适的油墨类型,如热固型、光固型等,同时需确保油墨的感光灵敏度、附着力、耐化学性等指标符合要求。此外,曝光底片的质量也需严格控制,确保底片图案清晰、尺寸精准,无针孔、划痕等缺陷,避免影响曝光对位精度。

曝光机、涂布机、显影机等设备的精度是保障工艺质量的基础。曝光机需具备精准的对位系统和稳定的紫外线输出能力,确保曝光能量和照射均匀性;涂布机需能实现均匀涂布,避免涂层厚度波动;显影机则需精准控制显影液的温度、浓度和喷淋压力,确保显影效果稳定。同时,设备需定期维护校准,避免因设备老化或故障导致工艺参数偏移。

前处理的微蚀时间、脱脂温度,预烘的温度和时间,曝光的能量和时间,显影的温度、浓度和时间,后固化的温度和时间等工艺参数,都需根据PCB板的规格、油墨类型等进行精准设定,并在生产过程中持续监控调整。例如,不同厚度的PCB板需调整涂布速度和油墨用量,确保涂层厚度均匀;不同感光灵敏度的油墨需匹配对应的曝光能量,避免固化效果不佳。

生产环境的温湿度、洁净度对曝光阻焊工艺也有重要影响。温湿度波动过大会导致油墨粘度变化,影响涂布均匀性,同时也会影响光化学反应效率和显影液的稳定性;环境洁净度不足则可能导致灰尘、杂质附着在PCB板表面,形成缺陷。因此,生产车间需控制温湿度在合理范围(通常温度20-25℃,湿度50%-60%),并保持环境洁净。

曝光阻焊工艺作为PCB板制造的关键环节,其核心价值主要体现在以下几个方面:

首先,保护PCB板表面。阻焊层能有效隔绝空气、水分、灰尘等外界环境因素,避免PCB板表面的导电区域发生氧化、腐蚀,从而提升PCB板的耐环境性能和使用寿命。其次,提升绝缘性能。阻焊层具有良好的绝缘性,能避免PCB板表面不同导电区域之间发生短路,保障PCB板的电气性能稳定。再次,优化表面性能。阻焊层能提升PCB板表面的硬度和耐磨性,避免在后续流程中出现表面划伤和损坏。最后,保障生产稳定性。通过精准的曝光阻焊工艺,能明确区分导电区域和非导电区域,为后续流程提供清晰的定位基准,提升整体生产效率和产品合格率。

在曝光阻焊工艺的实施过程中,受材料、设备、参数等多种因素影响,可能会出现一些常见缺陷,需针对性采取解决措施:

1. 阻焊层附着力差:表现为阻焊层易脱落、起皮。主要原因包括前处理不彻底、预烘不足、后固化参数不当等。解决措施:优化前处理流程,确保板材表面洁净无杂质;调整预烘温度和时间,充分去除油墨溶剂;优化后固化参数,提升固化程度。

2. 显影残墨:表现为显影后PCB板表面残留未固化的油墨。主要原因包括曝光能量不足、显影液浓度过低、显影时间过短等。解决措施:提高曝光能量,确保油墨充分固化;调整显影液浓度和显影时间,确保未固化油墨完全溶解。

3. 阻焊层图案偏移:表现为阻焊层图案与导电区域对位不准。主要原因包括曝光底片对位偏差、曝光机对位系统精度不足等。解决措施:优化曝光底片制作精度,加强底片检查;定期校准曝光机对位系统,提升对位精度。

4. 阻焊层气泡:表现为阻焊层内部或表面出现气泡。主要原因包括预烘不足、油墨中残留溶剂过多、曝光能量过高、PCB板表面有水汽等。解决措施:延长预烘时间,充分去除油墨溶剂;控制曝光能量,避免油墨过度反应;加强前处理干燥环节,确保PCB板表面无水分。

曝光阻焊工艺是PCB板制造过程中不可或缺的关键环节,其工艺质量直接决定PCB板的性能、可靠性和使用寿命。该工艺通过前处理、涂布、预烘、曝光、显影、后固化等一系列精准操作,利用感光材料的光化学反应特性,在PCB板表面形成符合要求的阻焊层,实现对板材的保护和电气性能的保障。在实际生产过程中,需严格控制材料选择、设备精度、工艺参数和环境条件,及时解决工艺缺陷,确保工艺稳定性和产品质量。随着PCB板向高精度、高密度方向发展,曝光阻焊工艺也将不断优化升级,以满足更高的生产需求。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP