2025.06.20

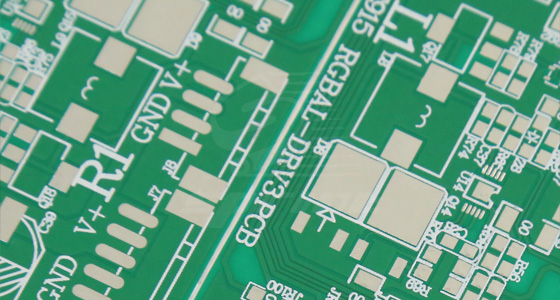

2025.06.20电路板加焊工艺是确保电子元件与电路板之间可靠电气连接的关键环节。良好的加焊工艺不仅能保障电路的正常运行,还能显著提升电子设备的稳定性和使用寿命。从简单的手工焊接到高度自动化的回流焊,加焊工艺的每一个细节都至关重要。

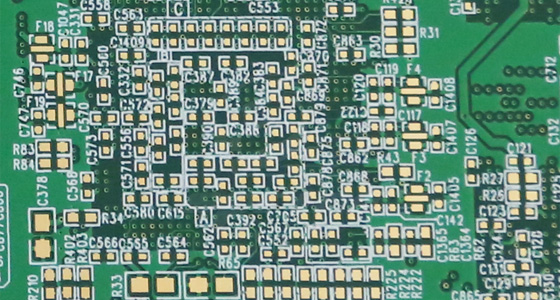

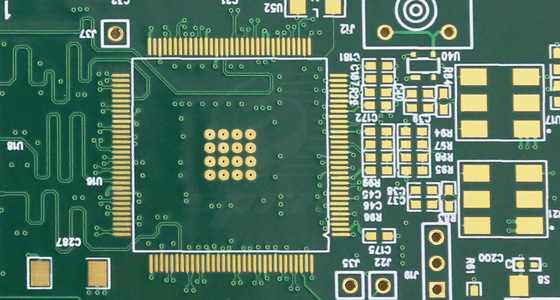

电路板上的电子元件需要通过焊接牢固地连接到电路中,以实现信号传输和功能运作。在生产过程中,可能因焊接参数不准确、元件引脚氧化等问题导致虚焊、冷焊等缺陷;在设备使用过程中,长期的振动、高温等环境因素也可能使焊点出现松动、开裂。这些问题会造成电路接触不良、信号中断,甚至引发设备故障。例如,手机主板上的芯片若焊接不牢,可能导致手机频繁死机、无法正常通讯。因此,掌握正确的加焊工艺,对保证电路板的性能和可靠性意义重大。

电烙铁:是手工焊接的常用工具,分为内热式和外热式。内热式电烙铁加热效率高、升温快,适合焊接小型电子元件;外热式电烙铁功率较大,适用于焊接较大尺寸的元件或进行大面积焊接。电烙铁的功率一般在20W-60W之间,可根据焊接需求选择,如焊接贴片元件通常使用20-30W的电烙铁,焊接功率器件则需使用40W以上的电烙铁。

热风枪:主要用于焊接和拆卸表面贴装元件,通过吹出热风使焊锡熔化。热风枪的温度和风速可调节,不同元件对温度和风速的要求不同,例如焊接小型贴片电阻电容,温度一般设置在300-350℃,风速设置在2-3档;焊接BGA封装芯片,温度需设置在350-400℃,风速设置在4-5档。

回流焊设备:在批量生产中广泛应用,通过加热炉内的空气或使用红外辐射等方式,使电路板上的焊锡膏熔化,实现元件与电路板的焊接。回流焊设备具有温度曲线精确控制、焊接一致性好、生产效率高等优点,能满足大规模生产的需求。

焊锡丝:由锡合金和助焊剂组成,常见的有锡铅焊锡丝和无铅焊锡丝。锡铅焊锡丝熔点较低,焊接性能好,但铅有毒,不利于环保;无铅焊锡丝以锡铜合金等为主要成分,熔点较高,符合环保要求,目前应用越来越广泛。焊锡丝的直径有0.5mm、0.8mm、1.0mm等多种规格,需根据元件引脚大小选择合适的直径。

焊锡膏:由合金焊料粉、助焊剂及其他添加剂混合而成,呈膏状,主要用于表面贴装技术。焊锡膏在常温下具有一定的粘性,可将元件粘贴在电路板上,经过回流焊后,焊料粉熔化形成焊点。不同类型的焊锡膏适用于不同的焊接工艺和元件,如免清洗焊锡膏可减少清洗工序,提高生产效率。

助焊剂:能够去除金属表面的氧化物,降低焊锡的表面张力,提高焊锡的流动性和润湿性,使焊接更加牢固。助焊剂分为酸性、中性和碱性,酸性助焊剂活性强,但腐蚀性较大;中性助焊剂无腐蚀性,适用于大多数焊接场景;碱性助焊剂主要用于特定的金属焊接。在电子焊接中,常用的松香就是一种中性助焊剂。

准备工作:将电烙铁通电预热,根据焊接元件选择合适的烙铁头,并在烙铁头上涂上一层薄薄的焊锡,防止烙铁头氧化。同时,准备好焊锡丝和助焊剂。

焊接操作:用烙铁头加热元件引脚和电路板焊盘,使两者同时达到焊接温度;然后将焊锡丝接触加热部位,待焊锡丝熔化适量后,移开焊锡丝;最后移开烙铁头,使焊锡自然冷却凝固。焊接过程中要注意控制焊接时间,一般每个焊点的焊接时间为2-3秒,避免时间过长损坏元件或焊盘。对于贴片元件,可采用“拖焊”技巧,即先在一个焊盘上镀锡,然后用烙铁头将元件引脚与镀锡焊盘对齐,加热使焊锡熔化,同时拖动烙铁头,使焊锡均匀分布在引脚和焊盘上。

元件固定:使用耐高温胶带或焊锡膏将元件固定在电路板上的正确位置,确保元件引脚与焊盘对齐。

加热焊接:打开热风枪,设置合适的温度和风速,将热风枪的风口对准元件,保持适当的距离,均匀加热元件和焊盘。当焊锡膏熔化后,关闭热风枪,等待焊点自然冷却。热风枪焊接时要注意避免温度过高或加热时间过长,防止损坏元件。

涂覆焊锡膏:通过丝网印刷或点胶等方式,将焊锡膏均匀涂覆在电路板的焊盘上。

元件贴装:使用贴片机将电子元件准确贴装到涂有焊锡膏的焊盘上。

回流焊接:将贴装好元件的电路板送入回流焊炉,按照设定的温度曲线进行加热。回流焊的温度曲线一般分为预热区、保温区、回流区和冷却区四个阶段。预热区用于缓慢升高电路板温度,使焊锡膏中的溶剂挥发;保温区使电路板和元件达到均匀温度,进一步去除焊锡膏中的杂质;回流区是焊接的关键阶段,温度达到焊锡膏的熔点,使焊料粉熔化并润湿元件引脚和焊盘;冷却区使焊点快速冷却凝固,形成牢固的连接。

电路板加焊工艺是电子制造与维修领域的重要技术,其操作的准确性和规范性直接影响着电子设备的质量和性能。无论是手工焊接的精细操作,还是回流焊的自动化生产,都需要掌握正确的方法和技巧,严格遵守操作规范,注重每一个细节,才能确保电路板的焊接质量,为电子设备的稳定运行提供可靠保障。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP