2025.06.20

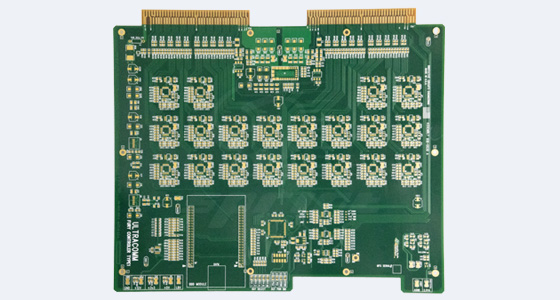

2025.06.20高频PCB板因其出色的性能,在通信、雷达、卫星导航等诸多高科技领域占据着举足轻重的地位。其制造工艺融合了材料科学、精密加工技术以及电子工程等多学科知识,对精度和质量有着极为严苛的要求。接下来将深入剖析高频PCB板的制造工艺。

采用光刻技术将电路图案转移到覆铜板铜箔表面。先在铜箔上均匀涂布光刻胶,经曝光、显影,让需保留的铜箔被光刻胶保护,多余部分暴露。随后用蚀刻液蚀刻掉暴露铜箔,形成内层线路。先进光刻设备能实现3mil(0.0762mm)甚至更小的线宽线距,保证线路高精度。

将制作好内层线路的芯板与半固化片按设计交替层叠,放入层压机,在180-220℃高温和30-50kgf/cm²高压下进行压合。半固化片融化固化,粘合各层形成多层板结构。高精度的温度和压力控制系统确保压合稳定,避免层间结合不牢、板厚不均等问题。

利用精密数控钻床按设计钻出通孔或盲孔。对于0.2mm以下小孔径钻孔,需使用10-20万转/分钟高转速钻头,并配备高效冷却和排屑系统,保证钻孔精度,避免孔壁粗糙、毛刺。钻孔位置精度控制在±0.05mm内,保障后续电气连接。

通过化学镀和电镀使钻孔孔壁沉积金属(通常为铜)。化学镀在无电流下在孔壁沉积薄铜,为电镀提供导电基础;电镀通电使铜离子在孔壁进一步沉积加厚至20-35μm。确保铜层均匀致密、与孔壁基材结合牢固,防止空洞、分层,保障电气连接稳定。

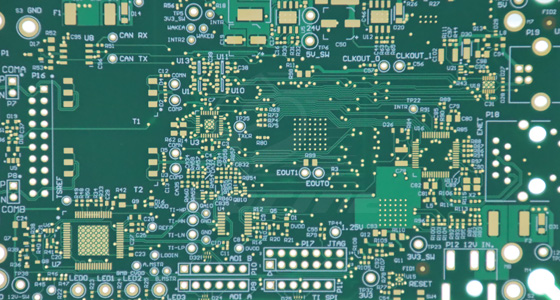

与内层线路工艺相似,同样采用光刻和蚀刻技术。在孔金属化后的PCB板表面涂布光刻胶,经曝光、显影转移外层电路图案,蚀刻多余铜箔形成线路。制作时更注重表面质量,防止划伤、凹坑,保证电气性能和可焊性。

通过化学沉积在PCB板表面形成0.05-0.1μm金层,金层导电性、可焊性和抗腐蚀性良好,常用于高端通信、航空航天等对可靠性要求高的电子产品。

在PCB板表面涂布有机保护膜,在铜表面形成致密分子膜抗氧化,不影响焊接,成本低、工艺简单,适用于一般电子产品,延长储存和使用寿命。

对需频繁插拔的接口部位,如内存条金手指,采用电镀硬金工艺形成0.5-1μm坚硬耐磨金层,确保多次插拔时电气连接可靠。

外观检查:通过人工目检或AOI设备检查PCB板表面,查看线路短路、断路、蚀刻不净等缺陷,AOI设备可快速精准检测微小问题。

尺寸测量:使用二次元、三次元测量仪等高精度量具测量PCB板外形尺寸、孔径、线宽线距等,确保符合设计要求,控制偏差在公差范围内,避免装配问题。

高频PCB板制造工艺是一个复杂而精细的系统工程,从材料选择、设计规划到制造加工以及最后的测试检验,每一个环节都紧密相连、相互影响。只有在各个环节都严格把控,采用先进的技术和设备,遵循严谨的工艺流程,才能制造出高品质、高性能的高频PCB板,满足现代电子技术不断发展的需求。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP