2025.11.26

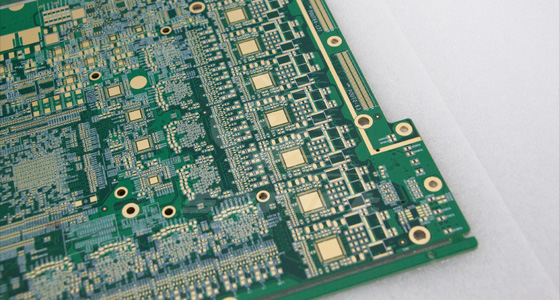

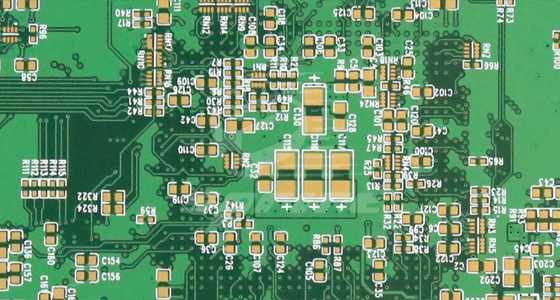

2025.11.26层压是PCB制造过程中的核心工序之一,其核心目的是将多层预处理后的基材与铜箔等材料,在特定条件下粘合为一个整体,形成结构稳固、性能均一的PCB基板。整个流程需严格把控各环节的操作规范,确保产品具备良好的机械强度和电气绝缘性能。以下将详细拆解PCB层压工艺的完整流程。

层压前的准备工作直接影响层压效果的稳定性,是保障后续工序顺利开展的基础,主要包含材料整理、清洁处理和叠层排版三个核心环节。

在材料整理阶段,需根据生产需求筛选对应的基材、铜箔以及粘结材料,确保所有材料的规格统一、状态完好,避免因材料破损、受潮等问题影响粘合效果。随后的清洁处理环节,要去除材料表面的灰尘、油污等杂质,这些杂质会导致层间出现空隙,降低层压后的结合强度。最后进行叠层排版,按照预设的层压结构,将基材、铜箔、粘结材料等依次叠加摆放整齐,同时放置定位销确保各层材料精准对齐,防止层间偏移。

完成叠层排版后,需将叠好的材料组合整体放入专用的层压模具中。这一环节的关键在于保证叠层组合在模具内的位置居中、受力均匀,同时要检查模具内部是否干净无杂物,避免模具表面的污渍或凸起影响PCB基板的表面平整度。

对于部分特殊结构的PCB,还需在模具内放置相应的辅助材料,以确保层压过程中材料的流动性符合要求,同时防止层压后产品出现边缘翘曲等问题。入模完成后,关闭模具并进行初步固定,为后续的加压加热环节做好准备。

加压加热是层压工艺的核心阶段,通过精准控制温度和压力的变化,使粘结材料融化并填充各层材料之间的空隙,同时排出层间的空气,最终实现各层材料的牢固粘合。

整个过程需遵循预设的温度和压力曲线逐步推进:首先逐步升温,使粘结材料达到熔融状态;在升温的同时缓慢加压,压力需均匀作用于整个模具表面,确保熔融的粘结材料能够充分渗透到各层材料之间,同时将层间的空气挤压排出,避免形成气泡缺陷。当温度和压力达到预设的稳定范围后,保持一定时间的恒温恒压状态,让粘结材料充分固化,确保各层之间的粘合强度达到标准。

完成恒温恒压固化后,进入降温卸压阶段。这一环节需严格控制降温速度,避免因降温过快导致PCB基板内部产生热应力,进而出现开裂、变形等问题。通常采用逐步降温的方式,让PCB基板与模具同步降温至常温。

当温度降至设定值后,逐步降低模具内的压力,压力降低过程需平稳缓慢,防止因压力骤降导致基板表面出现凹陷或层间分离。卸压完成后,打开模具,取出层压后的PCB基板整体,进入后续的后处理工序。

层压后的PCB基板还需经过一系列后处理工序,以确保产品质量符合要求,主要包括边缘修整、表面清洁和质量检验三个环节。

边缘修整环节,需去除层压后基板边缘多余的材料和毛刺,使基板的尺寸精准符合生产要求,同时避免边缘毛刺影响后续工序的操作。表面清洁则是再次清理基板表面可能残留的杂质和粘结材料碎屑,保证基板表面洁净。最后进行质量检验,通过目视和专用设备检查基板是否存在气泡、分层、变形、表面不平整等缺陷,合格的基板将进入后续制造工序,不合格的则需根据缺陷情况进行处理或报废。

PCB层压工艺是一个系统性的过程,从层压前的材料准备、叠层排版,到核心的加压加热、降温卸压,再到最后的后处理检验,每个环节都相互关联、相互影响。只有严格把控各环节的操作规范,确保温度、压力、时间等关键条件的精准控制,才能生产出结构稳固、性能可靠的PCB基板,为后续PCB的制造质量奠定坚实基础。

2025.11.26

2025.11.26

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP