2026.01.05

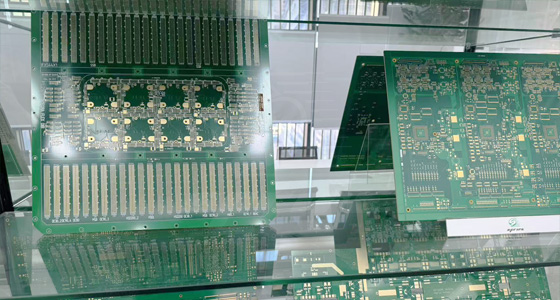

2026.01.05PCB制造领域,电子产品不断向小型化、高性能化发展,多层PCB的应用愈发广泛。16层PCB因其能够满足复杂电路设计的需求,在通信、计算机、航空航天等众多高端领域被广泛应用。而层压工艺作为多层PCB制造过程中的核心环节,对PCB的质量和性能起着决定性作用。其中,层压温度曲线的精准控制更是重中之重,它直接关系到层间结合强度、尺寸稳定性以及电气性能等关键指标。

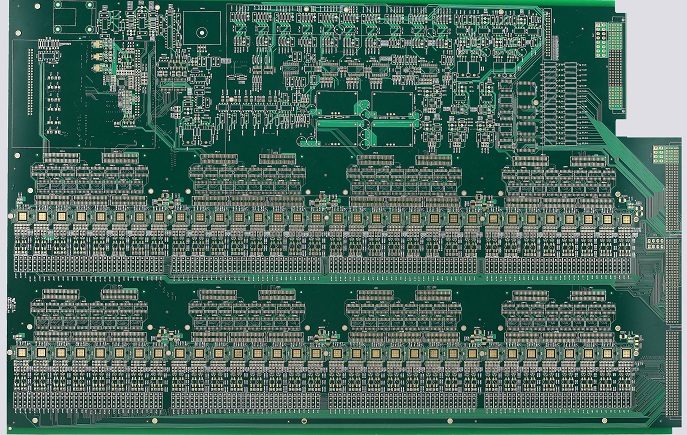

16层PCB的层压,是将16层经过精心处理的内层线路板、半固化片以及外层铜箔,按照特定的叠层顺序进行堆叠,然后在高温高压环境下,使半固化片中的树脂充分流动并固化,从而将各层紧密地结合为一个整体。这一过程看似简单,实则涉及到材料学、热力学、流体力学等多个学科领域的复杂知识,任何一个环节出现偏差,都可能导致PCB出现分层、翘曲、空洞等严重质量问题。

在16层PCB层压中,所使用的材料主要包括内层基板材料、半固化片和铜箔。不同的材料具有不同的热膨胀系数、玻璃化转变温度以及树脂固化特性,这些特性决定了在层压过程中需要与之相匹配的温度曲线。

内层基板材料多采用FR-4等环氧树脂基材料,其热膨胀系数在不同方向上存在一定差异。在受热过程中,如果温度变化过快或不均匀,会导致内层基板产生较大的热应力,进而引发线路变形甚至断裂。半固化片作为层间粘结材料,其树脂在特定温度范围内开始软化流动,并在高温下发生交联固化反应。铜箔具有良好的导电性和导热性,但在温度变化时也会产生热胀冷缩现象,且与基板材料的热膨胀系数不匹配,容易在层间界面处产生应力集中。

例如,当半固化片的树脂固化温度范围较窄时,就需要在层压温度曲线的设计中,精确控制升温速率和保温时间,确保树脂在合适的温度区间内充分固化,同时避免因温度过高或过低而导致固化不完全或过度固化的问题。

升温阶段:从室温开始逐渐升温,此阶段的主要目的是使半固化片中的树脂开始软化并具有一定的流动性,以便在后续压力作用下能够填充各层之间的微小空隙。升温速率的控制至关重要,一般建议控制在1.5-2℃/分钟。如果升温速率过快,材料内部会因温度梯度过大而产生较大的热应力,可能导致内层线路变形、铜箔与基板分离等问题;若升温速率过慢,则会延长生产周期,降低生产效率。

保温阶段:当温度升至半固化片树脂的固化反应峰值温度区间时,需要保持一段时间的恒温,通常为60-90分钟。在这一阶段,树脂发生交联固化反应,形成三维网状结构,将各层材料牢固地粘结在一起。保温温度的准确性直接影响树脂的固化程度和粘结强度。温度过高,树脂可能会过度固化,导致材料变脆,机械性能下降;温度过低,固化不完全,层间结合力不足,容易出现分层现象。对于16层PCB,由于层数较多,热量传递和分布相对复杂,更需要确保保温阶段温度在整个板面上的均匀性,以保证每一层的固化效果一致。

降温阶段:完成保温后,需要逐渐降低温度,使层压板冷却定型。降温速率同样需要严格控制,一般在2-3℃/分钟。过快的降温速率会使层压板内部产生较大的收缩应力,导致PCB翘曲变形,严重时甚至会使线路出现断裂。而降温过慢,则会影响生产效率。在降温过程中,还需注意环境温度和湿度的稳定性,避免因外界条件变化对层压板质量产生不利影响。

在16层PCB制造过程中,层压温度曲线控制是确保产品质量和性能的关键环节。通过深入了解层压工艺的原理和材料特性,合理设计温度曲线,采用先进的控制技术和设备,并不断进行工艺优化和创新,才能满足日益增长的电子产品对高性能、高质量PCB的需求。

2026.01.05

2026.01.05

2025.07.14

2025.07.14

2025.09.10

2025.09.10

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP