2025.06.20

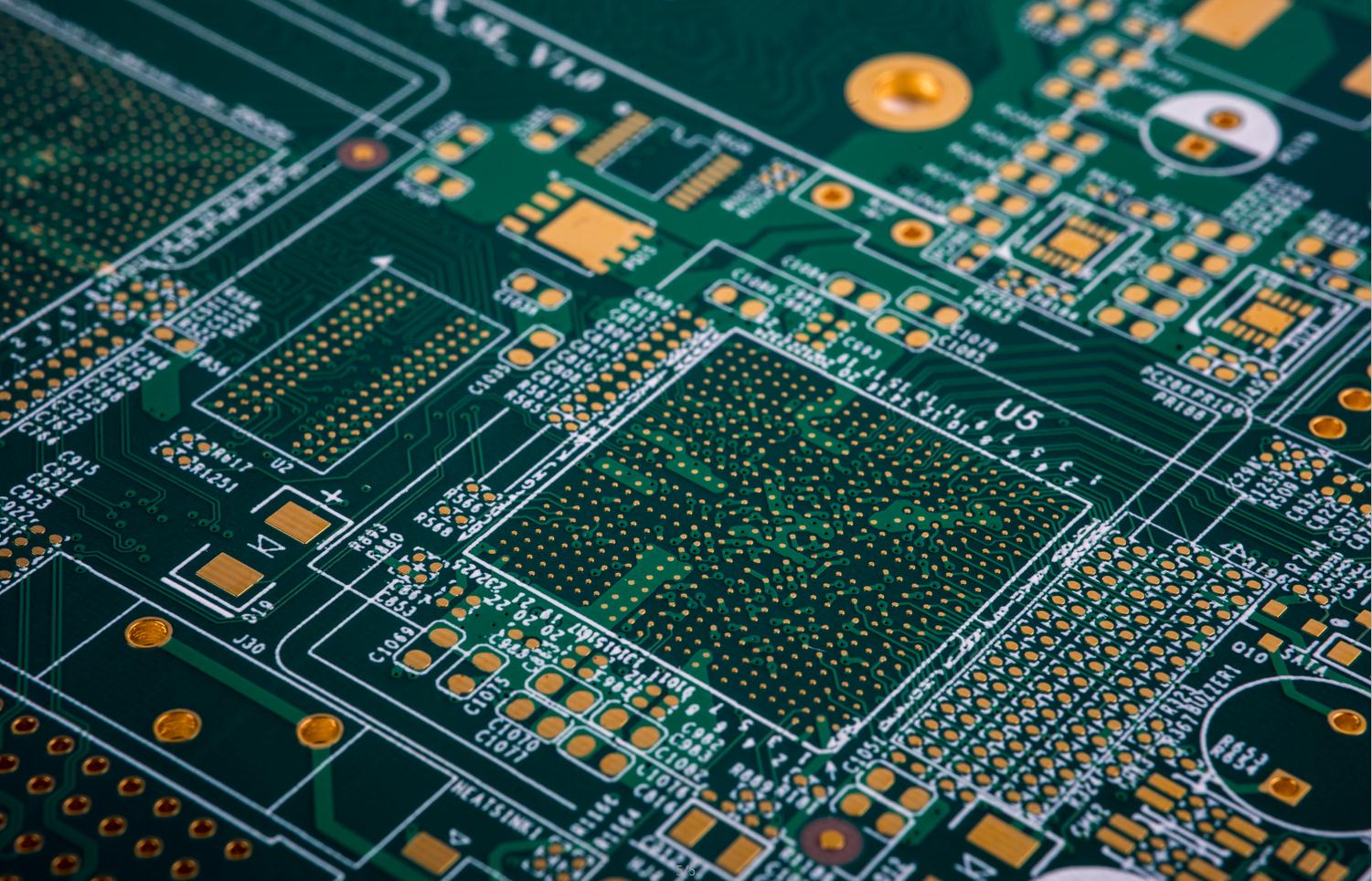

2025.06.20现代电子设备中,如智能手机、平板电脑、可穿戴设备等,由于对其体积小型化和功能集成化的追求,PCB的设计愈发复杂,布线密度不断增加。盲孔在PCB中用于连接表层与内层电路,减少了信号传输路径,降低了信号干扰,提高了信号完整性,是实现高密度互连HDI的重要技术手段。激光钻孔技术因能够实现微小孔径加工、且加工精度高、速度快,在盲孔制作中得到广泛应用。然而,要确保盲孔能准确连接目标层的电路,对位精度的控制至关重要。如果盲孔对位出现偏差,可能导致电气连接不良、信号传输受阻,甚至整个PCB板报废,因此研究激光钻孔盲孔对位精度控制具有重要的现实意义。

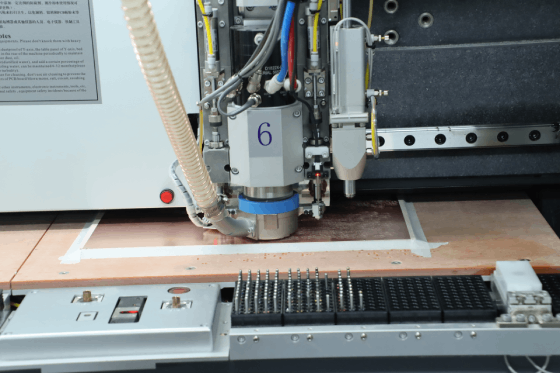

激光钻孔盲孔是利用高能量密度的激光束照射PCB板材,使板材瞬间吸收激光能量,温度急剧升高,材料迅速熔化、汽化甚至等离子体化,从而被去除形成孔洞。以常见的CO₂激光和UV激光为例,CO₂激光波长较长(10.6μm左右),主要通过热效应使材料熔化和汽化来实现钻孔;UV激光波长较短(如355nm),除热效应外,还可通过光化学作用破坏材料分子键实现材料去除。在盲孔加工过程中,激光束根据预设的程序,在板材特定位置进行扫描,精确控制激光的功率、脉冲宽度、脉冲频率和扫描速度等参数,就能制作出符合要求的盲孔。

与传统机械钻孔相比,激光钻孔在制作盲孔时具有明显优势。首先,激光钻孔精度更高,能够实现极小的孔径(如几十微米甚至更小),且孔位偏差可控制在极小范围内,满足了HDI板对精细孔加工的需求。其次,激光钻孔是非接触式加工,避免了机械钻孔过程中钻头与板材接触产生的机械应力和磨损,减少了板材损伤,提高了加工质量和板材利用率。再者,激光钻孔速度快,加工效率高,能够在短时间内完成大量盲孔的加工。此外,激光钻孔灵活性强,可以在各种形状和材质的PCB板材上进行加工,能适应复杂的设计要求。

在选择PCB板材时,应根据产品的性能要求和加工工艺,优先选用热膨胀系数小、厚度均匀性好的板材。对于对盲孔对位精度要求极高的产品,可考虑采用低CTE的特殊材料,如某些高性能的陶瓷基复合材料或经过特殊处理的有机板材。

在板材预处理环节,要严格控制铜箔表面质量。可采用微蚀刻工艺去除铜箔表面的氧化层和杂质,增加表面粗糙度,提高激光吸收效率。同时,进行防氧化处理,防止铜箔在后续加工过程中再次氧化。此外,确保板材在钻孔前的清洁度,采用超声波清洗、去离子水冲洗等方法,彻底清除板材表面的灰尘、油污等杂质,为激光钻孔提供良好的表面条件。

定期对激光钻孔设备进行维护和校准,确保光路系统的稳定性。检查激光发生器的输出功率是否稳定,对光路中的反射镜、聚焦镜等光学元件进行清洁和调整,保证激光束的传输路径准确无误。同时,对设备的机械部件,如工作台的运动精度、定位装置的准确性等进行检查和维护,及时更换磨损的部件。

通过实验和数据分析,建立针对不同板材和盲孔要求的激光钻孔参数数据库。在实际生产中,根据板材类型、厚度以及盲孔的孔径、深度等要求,从数据库中选取合适的参数,并进行适当微调。例如,对于热敏感性强的板材,可适当降低激光功率,增加脉冲频率,以减少热作用时间和热变形;对于要求高精度的盲孔,可优化扫描路径,采用多次扫描、螺旋扫描等方式,提高材料去除的均匀性和盲孔位置精度。

采用高精度的定位与对准系统,提高盲孔的定位精度。例如,引入先进的高精度CCD视觉系统,其具有更高的分辨率和精度,能够更准确地识别板材上的定位标记,实现盲孔位置的精确对准。同时,结合图像处理算法,对采集到的图像进行实时分析和处理,自动校正因板材变形、设备振动等因素引起的位置偏差。

为进一步提高定位精度,可采用多传感器融合技术,将光学传感器、位移传感器等多种传感器的数据进行融合处理,实现对板材位置和姿态的全方位监测和精确控制。此外,在设备设计上,优化定位夹具和固定装置,提高板材在加工过程中的稳定性,减少因板材移动导致的对位偏差。

建立稳定的生产环境,严格控制温度和湿度。在生产车间安装空调系统和除湿设备,将温度控制在23±1°C,相对湿度控制在45±5%,减少因环境温湿度变化引起的板材和设备部件的尺寸变化。同时,加强车间的清洁管理,定期进行清扫和除尘,减少灰尘对激光钻孔过程的干扰。

采取防静电措施,如在车间地面铺设防静电地板,设备接地,操作人员佩戴防静电手环等,防止静电对激光钻孔设备和板材的影响。通过良好的生产环境控制,为激光钻孔盲孔加工提供稳定的外部条件,保障盲孔对位精度。

激光钻孔盲孔对位精度控制是PCB制造工艺中的关键环节,直接关系到PCB的质量和性能。通过对影响盲孔对位精度的板材特性及预处理、激光钻孔设备及参数、定位与对准系统、生产环境因素等多方面因素的深入分析,提出了相应的控制措施,包括优化板材选择与预处理、维护和优化激光钻孔设备及参数、升级定位与对准系统、控制生产环境等。

总之,以上这些控制措施能够有效提高激光钻孔盲孔的对位精度,满足当前电子产品小型化、高性能化对PCB制造工艺的要求。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP