2025.06.20

2025.06.20在电子设备向高功率、高可靠性演进的背景下,厚铜板凭借其卓越的载流能力与散热性能,成为电源模块、汽车电子、工业设备等领域的核心基材。然而,厚铜板蚀刻过程中普遍面临蚀刻深度大、侧蚀控制难、均匀性不足等难题,蚀刻不均匀导致的线宽偏差、局部残留或过度腐蚀等问题,不仅影响电路性能,还可能引发批量报废风险。本文聚焦厚铜板蚀刻工艺的关键痛点,深入剖析蚀刻不均匀的成因,并结合工程实践提出系统性补救方法与优化路径,为提升厚铜板制造精度提供技术参考。

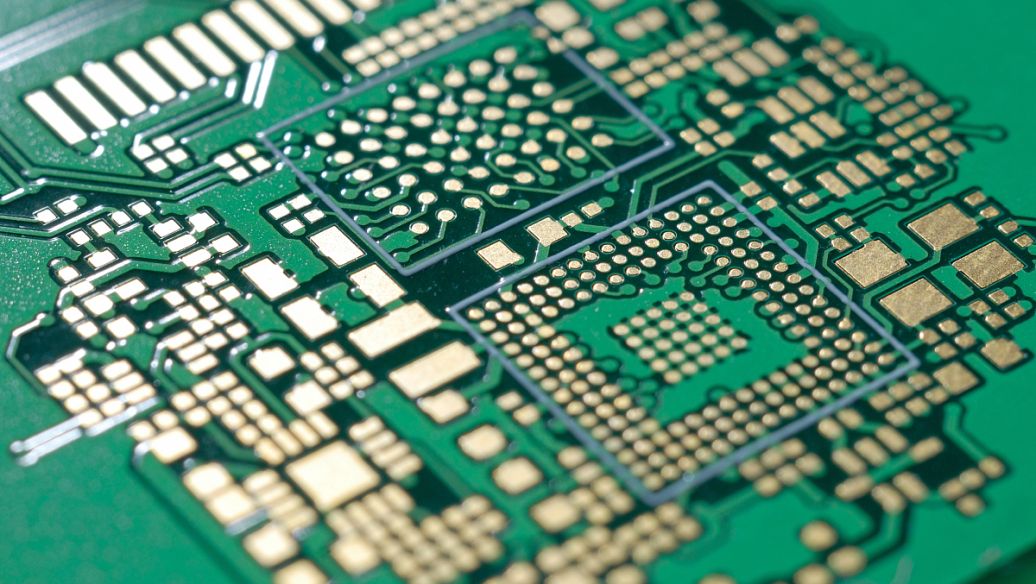

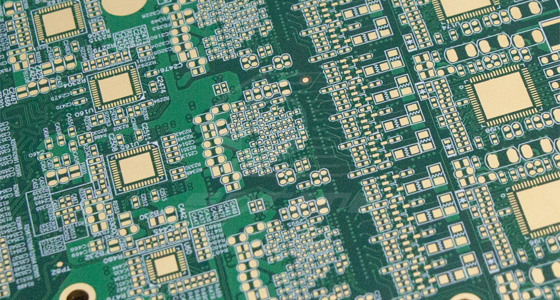

厚铜板是指铜箔厚度不小于105μm的板材,常见规格包括105μm、140μm、180μm等。由于铜层较厚,其蚀刻工艺与普通薄铜板相比存在显著差异:

蚀刻深度大:需去除的铜层厚度是普通薄铜板的3-10倍,蚀刻时间大幅延长,例如从180μm蚀刻至35μm所需时间比18μm铜箔蚀刻至35μm延长2-5倍;

侧蚀控制难:蚀刻液在垂直方向和水平方向的侵蚀速率不同,铜层越厚,这种差异越明显,容易导致线宽精度超标,如设计500μm的线宽蚀刻后可能仅为450μm,或出现局部铜层未完全去除的蚀刻残留问题;

均匀性要求高:大面积厚铜板蚀刻时,板材边缘与中心区域的药液流速、温度等参数可能存在差异,引发区域性蚀刻不均,导致同一板材不同位置的铜厚偏差超过10%。

整板蚀刻速率不一致主要由药液分布不均和温度梯度引起。喷淋式蚀刻机的喷嘴若发生堵塞或压力不足,会导致板材表面药液流量不均匀,例如标准压力为2.0bar时若实测仅1.5bar,部分区域的蚀刻速率就会明显下降。此外,蚀刻槽内温控系统故障会造成温度波动,如设定温度为50℃但实际温差达到±5℃,高温区域的蚀刻速率会加快,低温区域则容易出现铜层残留。曾有案例显示,某140μm厚铜板因蚀刻槽左侧加热管损坏,左半区温度比右半区低8℃,最终左半区铜厚残留超过20μm。

局部蚀刻残留或过度蚀刻通常与抗蚀层缺陷和铜箔粗糙度有关。厚铜表面的干膜或阻焊油墨若附着力不足,蚀刻时可能出现渗镀现象,即抗蚀层边缘翘起导致下方铜层被腐蚀。同时,厚铜箔表面粗糙度较高,若粗糙度Ra大于5μm,凹陷处容易滞留药液形成蚀刻盲区,造成局部残留。例如,电源模块厚铜板的大电流走线区域,可能因蚀刻残留导致载流能力下降,实测电阻比设计值高出15%。

侧蚀过度主要由蚀刻时间过长和蚀刻液组分失衡引起。为确保厚铜完全蚀刻而延长工艺时间,会导致横向侧蚀加剧,通常每多蚀刻1分钟,线宽会减少10-15μm。此外,蚀刻液中盐酸浓度不足或氯化铁含量过高,会降低选择性蚀刻能力,同时腐蚀抗蚀层与铜层,导致线宽精度失效。

采用双喷淋层设计,上下喷头交错排列,提升药液覆盖均匀性,压力控制在2.5-3.0bar。同时加装喷嘴流量监测传感器,实时报警堵塞情况,并定期用5%硝酸溶液清洗喷嘴,每周至少一次。实践证明,某180μm厚铜板蚀刻时,喷淋压力从1.8bar提升至2.8bar后,整板蚀刻均匀性从±12%提升至±5%。

改用板式换热器替代盘管加热,将温度波动控制在±1℃以内,蚀刻温度优选55-60℃以提升药液活性。增加药液循环泵功率,流量从20m³/h提升至35m³/h,并加装10μm滤芯过滤器,去除铜离子絮状物,保持药液清洁。

蚀刻前采用磨板加微蚀工艺,磨板粗糙度控制在Ra2-3μm,微蚀深度1.5-2.0μm,增强铜面与抗蚀层的机械咬合。同时涂布硅烷偶联剂,如KH-570,在铜表面形成分子级吸附层,提升干膜附着力,使剥离强度从1.2N/mm提升至1.8N/mm。

优先选用厚度50-75μm的厚膜干膜,如旭化成DF-2000,其耐蚀刻液渗透能力优于普通25μm干膜。贴膜时将压力提升至1.5-2.0MPa,张力保持2.5-3.0kg/cm,避免气泡或褶皱导致局部抗蚀失效。

采用阶梯式浓度控制,第一阶段使用高浓度蚀刻液,盐酸浓度8%、氯化铁含量450g/L,快速去除大部分铜层,蚀刻量占比达到70%;第二阶段切换为低浓度蚀刻液,盐酸浓度5%、氯化铁含量300g/L,进行精细蚀刻,减少侧蚀,侧蚀量可降低40%。通过在线铜厚测试仪实时监测蚀刻进度,当剩余铜厚接近目标值时,立即切换至第二阶段。

周期性启停药液喷淋,如喷30秒、停10秒,利用空蚀效应减少连续喷淋导致的侧蚀,同时促进蚀产物排出。某105μm厚铜板采用脉冲蚀刻后,线宽精度从±25μm提升至±10μm,蚀刻效率提升15%。

对于小面积蚀刻残留,如面积小于10cm²,可用毛笔蘸取稀释后的蚀刻液,盐酸与水按1:1比例混合,均匀涂抹于残留区域,作用时间10-30秒后迅速水洗,需严格控制时间避免过蚀。

当过度蚀刻导致线宽偏差超过15%时,可采用电镀填补修复。首先对需修复区域进行除油、微蚀预处理,然后采用局部电镀工艺,如刷镀,电流密度控制在10-15A/dm²,电镀时间5-10分钟,直至达到设计线宽。

采用X射线测厚技术,每蚀刻5片板抽检1片,测量多点铜厚,包括边缘4点和中心1点,公差控制在±5%。配备自动光学检测设备,使用50倍物镜,扫描速度不超过20cm²/秒,识别线宽偏差、蚀刻残留等缺陷,报警阈值设定为±10μm。

每批次生产前制作首件,通过切片分析,在放大200倍的显微镜下确认蚀刻均匀性,合格后方可批量生产。建立参数追溯系统,记录蚀刻过程中的温度、压力、药液浓度、时间等数据,建立大数据模型,预测工艺波动风险,如药液寿命预警。

厚铜板蚀刻不均匀问题的解决,需要从设备硬件、工艺参数、材料匹配到检测体系的全链条优化。通过喷淋系统升级、抗蚀层强化、分段式蚀刻工艺等措施,可显著提升蚀刻均匀性与精度。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP