2025.06.20

2025.06.20PCB作为核心承载与信号传输载体,其板材选择直接关系到整车电子系统的可靠性、稳定性与使用寿命。汽车电子环境复杂,需应对高温、湿热、振动等严苛工况,同时满足高速通信、电力传输等功能需求,因此板材的性能参数与适配性成为选型关键。以下结合汽车电子的应用特点,详解常用PCB板材及选型逻辑。

汽车电子PCB的使用场景决定了板材必须具备多重核心性能,这是选型的根本依据。首先是耐高温性,车载电子设备如动力控制模块、发动机周边传感器等,长期处于-40℃~125℃甚至更宽的温度范围,板材需在极端温度下保持结构稳定,不发生变形、分层或性能衰减。其次是机械可靠性,汽车行驶中的持续振动会对PCB造成机械应力,板材需具备优异的抗拉伸、抗弯曲能力,避免出现基材开裂、线路脱落等问题。

此外,信号传输性能至关重要,尤其是ADAS、车联网等系统涉及高速信号与高频通信,板材需具备稳定的介电常数和介电损耗,减少信号衰减与干扰。同时,动力电子模块对板材的散热性、载流能力有特殊要求,需通过板材特性配合工艺,实现高效热管理与大电流传输。最后,车规级合规性不可忽视,板材需符合IATF16949等体系认证要求,具备可追溯性,确保批量生产中的一致性与可靠性。

环氧树脂基覆铜板是汽车电子PCB中应用广泛的品类,以生益、联茂等品牌为代表,凭借均衡的性能与高性价比,适配多数常规车载电子场景。这类板材以环氧树脂为粘结剂,搭配玻璃纤维布作为增强材料,具备良好的机械强度、介电性能与加工适配性,能满足车载娱乐系统、普通传感器、车身控制模块等对性能要求适中的场景需求。

在车规应用中,环氧树脂基板材经过特殊改性处理,提升了耐高温性与湿热稳定性,可在常规车载环境下长期稳定工作。其加工工艺成熟,支持多层布线、沉铜、树脂塞孔等常规PCB制造工艺,批量生产中的一致性强,能有效控制生产成本,同时符合车规级质量管控要求,是汽车电子PCB的基础选型。

针对动力电子、高速通信等严苛场景,需采用性能更优越的特种板材,这类板材在耐高温、介电性能、散热性等方面表现突出,成为车规级高端PCB的核心选择。

聚酰亚胺(PI)基板材:以优异的耐高温性著称,长期使用温度可达200℃以上,能耐受动力控制模块、发动机周边电子设备的高温工况,同时具备出色的机械强度与抗辐射性,适合用于高温、高应力环境下的PCB制造。

罗杰斯、泰康利、阿隆等品牌的高频高速板材:这类板材以PTFE(聚四氟乙烯)等为基材,具备极低的介电损耗与稳定的介电常数,能精准匹配ADAS雷达、车联网天线等高频高速模块的信号传输需求,减少信号失真与干扰,保障系统通信精度。

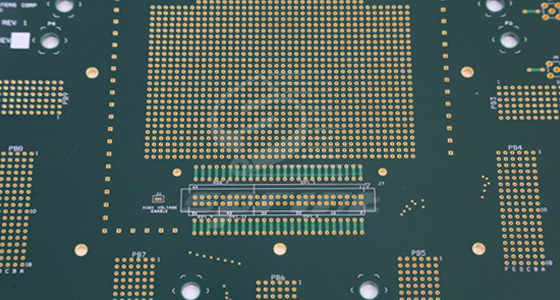

金属基覆铜板:以贝格斯等品牌为代表,包括铝基、铜基覆铜板,核心优势在于高效散热性能。金属基板通过金属基材快速传导热量,降低PCB工作温升,适配电机控制器、功率模块等大电流、高功耗场景,能有效缓解热应力对PCB的影响,提升产品使用寿命与可靠性。

除核心基材外,汽车电子PCB还会搭配特殊功能性板材满足特定需求。例如,Isola等品牌的高Tg(玻璃化转变温度)板材,Tg值通常在150℃以上,具备更强的耐高温稳定性,适合多层高密度PCB的制造,能避免高温加工或使用过程中出现板材变形、分层问题。此外,部分场景会采用阻燃性优异的板材,通过UL94V-0级阻燃认证,提升车载电子系统的安全性,降低火灾风险。

不同车载电子系统对板材的需求差异显著,选型需立足场景特性:动力控制模块、功率器件等大电流、高散热需求场景,优先选择金属基覆铜板或高Tg厚铜适配板材;ADAS雷达、车联网等高频高速场景,聚焦罗杰斯、泰康利等高频板材,保障信号完整性;普通车身控制、车载娱乐等常规场景,选用改性环氧树脂基板材即可满足需求,平衡性能与成本。

选型需根据场景需求排序性能优先级:高温环境下优先考量耐高温性与热稳定性;高频场景重点关注介电常数与介电损耗;动力模块则将散热性与载流能力列为核心指标。同时,机械可靠性与合规性是所有车规场景的基础要求,需确保所选板材通过相应认证,具备批量生产的一致性与可追溯性。

板材选型需兼顾PCB制造工艺的适配性,确保所选板材支持厚铜加工、盲埋孔、树脂塞孔等所需工艺,避免因板材特性导致加工困难或成品率降低。此外,需选择供应链稳定的品牌板材,如与行业优质材料商建立长期合作的供应商所提供的板材,保障原材料供应的稳定性与质量一致性,避免因板材供应问题影响生产交付。

汽车电子PCB的板材选择是一个基于场景需求、性能匹配、制造适配与合规要求的系统性决策。环氧树脂基板材凭借均衡性能成为通用场景的优选,而特种板材则在高温、高频、高散热等严苛场景中发挥不可替代的作用。随着汽车电子向智能化、电动化升级,ADAS、车联网、动力电子等领域对板材的性能要求持续提升,高性能、高可靠性的特种板材应用占比将逐步扩大。

在实际选型中,需结合具体应用场景的核心需求,精准匹配板材特性,同时兼顾供应链稳定性与制造可行性,才能确保PCB满足车规级的可靠性与一致性要求,为整车电子系统的安全稳定运行提供坚实基础。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.07.17

2025.07.17

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP