2025.06.20

2025.06.20电路板的方寸之间,看似不起眼的定位孔,却在整个电子设备的生产与运行中不可或缺。作为电路板设计与制造过程中的重要元素,定位孔虽小,却有着大作用。

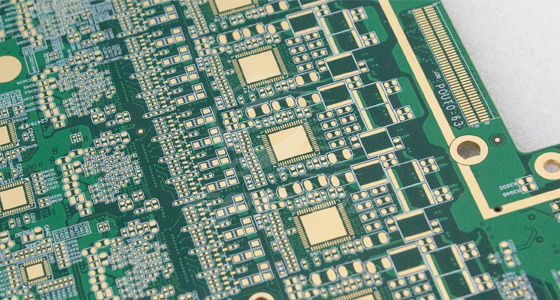

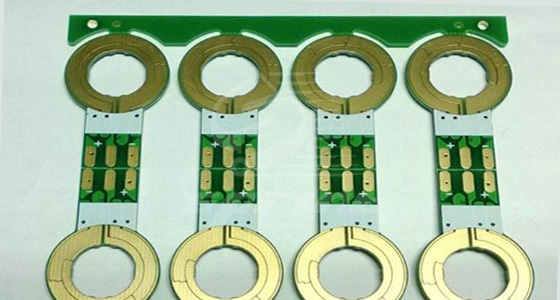

电路板定位孔,简单来说,就是电路板上用于确定其在设备中位置的孔位。在电子产品装配过程中,众多零部件需要精准安装到电路板上,定位孔为元器件的安装、电路板与其他部件的组合提供了基准。以手机主板为例,处理器、内存芯片等关键元器件,都需要依据定位孔确定的位置进行准确焊接,否则可能导致电路连接错误,影响手机正常运行;而在电脑主板与机箱的装配时,定位孔则确保主板能够稳固安装在机箱内,保证主板与其他硬件的相对位置准确无误,防止因位置偏差引发短路等故障。

定位孔的设计并非随意为之,而是需要综合考虑多方面因素。首先,定位孔的数量和位置要根据电路板的大小、形状以及装配需求来确定。一般来说,尺寸较大的电路板需要更多的定位孔以保证稳定性;复杂的电路板,如多层板,对定位孔的精度要求更高,通常会采用多个定位孔交叉分布的方式,确保在装配过程中各个方向都能精准定位。其次,定位孔的尺寸也至关重要。孔径过大,会导致装配时电路板晃动,影响元器件安装精度;孔径过小,则可能无法顺利安装固定部件,甚至会对电路板造成损伤。此外,定位孔与电路板上线路、焊盘等关键部位的距离也需严格把控,避免相互干扰,影响电路性能。

在加工工艺上,常见的定位孔加工方法有机械钻孔和激光钻孔。机械钻孔是传统的加工方式,通过高速旋转的钻头在电路板上直接钻出定位孔,其优点是成本较低,适用于孔径较大、精度要求相对不高的定位孔加工;而激光钻孔则利用高能量密度的激光束瞬间熔化或汽化电路板材料,形成定位孔,这种方法精度极高,能够加工出极小的孔径,常用于对精度要求严苛的高密度电路板定位孔制作,不过其加工成本相对较高。

定位孔对电路板的生产质量和电子产品的性能有着直接影响。精准的定位孔能够提高自动化生产线上贴片机等设备的工作效率和准确性,减少元器件贴装错误,降低废品率。同时,良好的定位孔设计和加工质量,能保证电路板在设备中的安装牢固,有效抵御外界振动、冲击等因素的影响,增强电子产品的稳定性和可靠性,延长其使用寿命。

小小的电路板定位孔,凝聚着众多工程师的智慧与匠心,从设计到加工,每一个环节都关乎着整个电子设备的品质。在电子技术不断发展的今天,对定位孔的研究与优化也将持续进行,以适应更高性能、更精密电子产品的生产需求。

2025.06.20

2025.06.20

2025.08.08

2025.08.08

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP