2025.06.20

2025.06.20PCB镀层技术不仅关乎电路板的外观,更是决定其电气性能、可靠性与使用寿命的核心因素。随着电子设备朝着小型化、高性能、高可靠性方向发展,PCB镀层技术也在不断革新与演进。

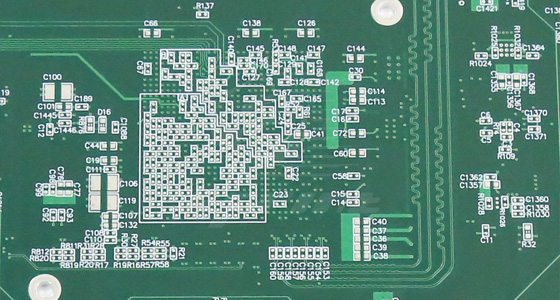

化学镀铜,又称无电解镀铜,是PCB制造中实现通孔导通和表面金属化的关键工艺。其原理基于自催化氧化还原反应,在特定还原剂作用下,铜离子被还原成金属铜并沉积在基材表面。这一过程无需外接电源,能够在非导电表面,如绝缘的基板材料上,均匀地形成铜层。对于具有深径比较大通孔的PCB,化学镀铜的优势尤为显著,它能确保孔壁各个部位都能获得均匀镀层,为后续的电镀铜工序提供良好的导电底层,保障电路在整个电路板上的可靠连接。在高密度互连板制造中,化学镀铜用于埋盲孔加工,实现精细线路间的电气连接,满足电子设备对更高集成度的需求。

电镀镍金工艺在PCB制造中应用广泛,先在PCB表面导体上电镀一层镍,镍层的主要作用是阻隔金与铜之间的扩散,防止因金铜扩散导致的性能劣化,同时提供良好的基底,增强后续镀层的附着力。而后再电镀一层金,金层凭借其优异的导电性、可焊性和抗氧化性,极大地提升了电路板的性能。在高频电路中,金层能够有效减少信号损失,确保信号的高质量传输。对于一些经常插拔的PCB接口,如电脑主板的USB接口、手机的充电与数据接口等,镀镍金层可以抵抗插拔过程中的磨损,维持稳定的电气连接。在恶劣环境下工作的PCB,像工业控制设备和汽车电子设备中的电路板,镍金镀层的抗腐蚀性能能够抵御环境中腐蚀介质的侵害,保护电路板稳定运行。根据不同应用场景,电镀镍金又分为镀软金和镀硬金。软金(纯金,表面色泽较暗)主要用于芯片封装时打金线,硬金(含有钴等元素,表面光亮、坚硬耐磨)则常用于非焊接处的电性互连,如金手指部位。

化学镀镍/浸金工艺能在铜面上形成一层厚实且电性能良好的镍金合金层,为PCB提供长期有效的保护。与仅作为防锈阻隔层的其他部分工艺不同,该工艺在PCB长期使用过程中,始终能保持良好的电性能。镀镍的关键作用在于阻止金和铜之间的相互扩散,若没有镍层阻隔,金会在短时间内扩散至铜中,严重影响电路板性能。同时,镍层具有一定强度,即便仅5um厚度,也能在高温环境下有效控制电路板在z方向的膨胀,并且阻止铜的溶解,这对无铅焊接十分有利。在一些对可靠性要求极高的电子设备,如航空航天电子系统、高端服务器的PCB制造中,化学镀镍/浸金工艺凭借其良好的性能优势得到广泛应用。其工艺流程相对复杂,涉及脱酸洗清洁、微蚀、预浸、活化、化学镀镍、化学浸金等多道工序,需在6个化学槽中进行操作,使用近百种化学品,过程控制要求极为严格。

沉银工艺处于有机涂覆和化学镀镍/浸金之间,具有独特的优势。该工艺较为简单、快速,通过置换反应在PCB表面形成几乎亚微米级的纯银涂覆层。银层能在热、湿和污染等复杂环境中,为PCB提供良好的电性能和可焊性,不过其表面会随着时间推移失去光泽。由于银层下没有镍层,沉银在物理强度方面稍逊于化学镀镍/浸金工艺。在部分沉银过程中,会添加一些有机物,主要用于防止银腐蚀和消除银迁移问题,尽管这层有机物含量极少,重量占比通常不到1%,却对提升沉银层的稳定性和可靠性发挥着重要作用。在一些对成本较为敏感,同时对电性能和可焊性有一定要求的消费类电子产品的PCB制造中,沉银工艺具有较高的性价比。

沉锡工艺因锡层能与各类以锡为基础的焊料良好匹配,在PCB制造中具有发展潜力。早期沉锡工艺存在严重的锡须问题,在焊接过程中,锡须和锡迁移会引发可靠性隐患,极大地限制了其应用。但随着技术进步,通过在沉锡溶液中添加有机添加剂,使锡层结构转变为颗粒状,成功克服了锡须难题,同时还具备良好的热稳定性和可焊性。沉锡工艺可形成平坦的铜锡金属间化合物,赋予其与热风整平相当的可焊性,且不存在热风整平令人困扰的平坦性问题,也没有化学镀镍/浸金中金属间扩散的问题。不过,沉锡板不宜长时间存储。在一些对可焊性要求高、对存储时间限制较小的电子产品,如部分短期使用的测试电路板制造中,沉锡工艺得到了应用。

有机涂覆,即有机保焊膜,是在洁净的裸铜表面通过化学方法生长出的一层有机皮膜。这层皮膜能够有效防氧化、耐热冲击、耐湿,保护铜表面在常态环境下不生锈(氧化或硫化等)。在后续焊接高温时,它又能迅速被助焊剂清除,使干净的铜表面得以与熔融焊锡快速结合形成焊点。OSP工艺简单、成本低廉,在业界应用广泛。早期的OSP分子主要是咪唑和苯并三唑等起防锈作用的物质,如今最新的分子多为苯并咪唑。为实现多次回流焊,需在铜面上形成多层有机涂覆层,这就要求化学槽中添加铜液。在涂覆过程中,第一层涂覆后吸附铜,后续有机涂覆分子依次与铜结合,最终形成多达二十甚至上百层的有机涂覆层。其工艺流程包括脱脂、微蚀、酸洗、纯水清洗、有机涂覆、清洗等步骤,过程控制相对其他表面处理工艺较为容易。但OSP也存在一定局限性,如形成的保护膜极薄,易划伤或擦伤,且经多次高温焊接后,未焊接连接盘上的OSP膜可能变色或出现裂缝,影响可焊性和可靠性。

PCB镀层技术种类繁多,每种工艺都有其独特的原理、特点与适用场景。而电子技术的飞速发展,也势必会对PCB性能的要求持续提高,镀层技术也将不断创新与完善,以满足电子设备日益复杂和多样化的需求,推动整个电子产业迈向新的高度。

2025.06.20

2025.06.20 2025.10.11

2025.10.11

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP