2025.06.20

2025.06.20PCB拼板与分板是制造流程中极为重要的环节,它们对生产效率的提升、成本的控制以及产品质量的保障有着深远影响。随着电子设备不断朝着小型化、高性能化发展,PCB的设计与制造也愈发复杂和精密,这使得拼板与分板技术的合理运用变得更为关键。

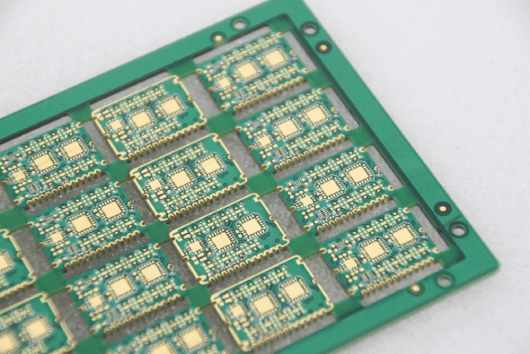

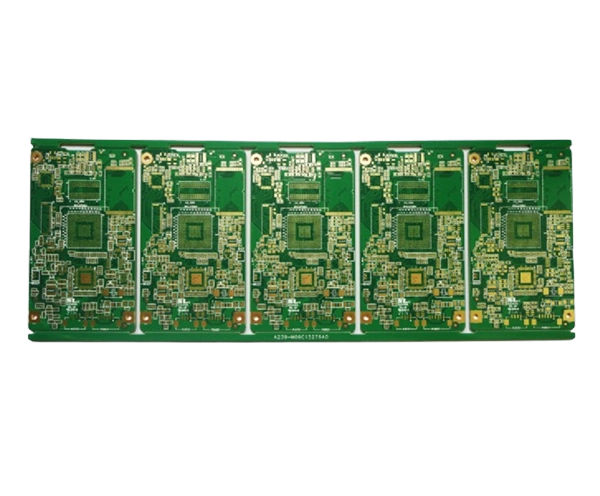

拼板,即将多个相同或不同的小型PCB组合成一个大板,以便在后续工序中进行统一加工。这一过程犹如精心规划建筑蓝图,需要综合考量诸多因素。

从设计层面来看,拼板方式多种多样。无间距拼版去除了小单元PCB线路板之间的间距,能最大化利用板面空间,然而,这种方式可能导致PCB线路板的外形超出预期范围,所以仅适用于外形要求不太严苛的设计。回形拼版则通过巧妙地将小单元PCB线路板按特定规则组合,让空白区域最小化,有效提升了材料的利用率,就像将拼图的碎片完美契合,减少了每一处空隙的浪费。倒扣拼版把回形拼版与特定的倒扣方式相结合,小单元PCB线路板呈现出“L形”或“T形”相互倒扣的形状,进一步紧凑了线路板之间的布局,让模板空间得到更充分的利用。程序拼版借助编制好的宏程序,工程师只需将小单元PCB线路板的最大外形导入,点击操作即可完成拼版,减少了人为因素带来的失误,提高了拼版效率,并且采用PCB线路板边框线作为最大外形,更好地保证了拼版的准确性。混合拼版则是集各家之长,根据实际情况灵活选用上述拼版方式进行优化组合,以达到提高版面利用率和单片利用率的目的。

拼板设计还需着重考虑板子的排布和间距。合适的排布能确保在后续分板操作时,不会对板上的元器件或线路造成影响。例如,对于有高精度外形轮廓以及尺寸要求的PCB,在拼板时单板与相邻单板不能直接紧密挨着,因为分板时哪怕出现微小偏差,都可能致使一片PCB尺寸偏大,另一片偏小,从而影响后续组装。同时,单板与单板间需要设置连接点来缓冲,否则分板后的单板尺寸将难以管控。在有较高尺寸精度要求的PCB拼板中,常要求PCB板厂使用精度较高的捞板机事先捞掉镂空部分,仅留下不影响后续组装精度的部分,并用连筋或其他方式连接,当然连接的位置与数量也得兼顾整个大拼板的强度。

当拼板完成一系列组装、焊接和测试等工序后,分板便成为将大板拆解成单个小板的关键步骤,确保每个小板能够独立投入使用。分板方式根据生产需求、板子结构和工艺要求的不同,主要分为手工分板和机器分板两大类。

手工分板常应用于结构简单、产量较小或预算有限的情况,操作人员主要借助钳子、刀具等简单工具进行分板。这种方式虽成本较低,对简单拼板设计也有一定适用性,但存在明显弊端。一方面,其效率低下,且由于不同工人操作手法存在差异,分板结果参差不齐,质量稳定性较差。另一方面,手工分板过程中,若操作人员经验不足,很容易对元器件造成损伤,增加了次品率,同时人力成本也相对较高。

铣刀分板:铣刀分板机利用高速旋转的铣刀将拼板切割成单板,其切割精度较高,能够处理各种形状的板子,对板子和元器件的损伤较小。在切割复杂形状的高精密PCB时,铣刀分板能发挥其独特优势,确保切割后的单板尺寸精确、边缘整齐。不过,铣刀分板机设备成本较高,且铣刀在高速切割过程中易磨损,需要定期更换,这无疑增加了生产成本,所以更适合大批量生产。

V-CUT分板:V-CUT分板适用于直线切割的板子。在拼板设计阶段,会在板子背面沿着分割线预先切出V形槽,分板时,通过分板机在V形槽处施加外力,使板子断开。这种分板方式速度快、效率高,在直线切割的场景中应用广泛。然而,它的局限性也较为明显,仅适用于直线切割,对于具有曲线或不规则形状分割需求的板子则无能为力。而且在切割过程中,会产生较大的应力,容易对板子上的元器件造成损伤,特别是对于一些对机械应力敏感的精密元器件,可能导致其性能下降甚至损坏。

激光分板:激光分板机利用高能量的激光束将拼板切割成单板,具有无机械应力、切割精度极高的特点,对元器件的影响极小,尤其适合高密度和复杂板子的分板需求。在处理高端电子产品中那些线路密集、对精度要求苛刻的PCB时,激光分板能展现出良好的性能,确保切割后的断面平整无毛刺,不会产生粉尘对板子造成污染。但激光分板机设备成本极高,运行和维护成本也不菲,这使得它主要应用于高端和批量较大的生产场景。

冲床分板:冲床分板机分板需要配备专业的冲切模具,将需要分板的PCB板准确放置在模具的下模上,启动冲床分板机开关后,通过合模的冲切动作将接连板的PCB切割成小块PCB板。这种分板方式适用于一些对分板效率要求较高、板子形状相对规则且批量较大的生产情况。但冲床分板过程中同样会产生较大冲击力,可能对PCB板和元器件造成一定程度的损伤,并且冲切模具的制作和维护成本也较高,需要根据不同的PCB板形状和尺寸进行定制。

在实际生产中,拼板与分板并非孤立的环节,而是相互关联、相互影响的。拼板设计时就要充分考虑后续分板的可行性和便利性,选择合适的拼板方式和连接方式,为分板创造有利条件。例如,采用V-CUT拼板方式时,要确保V型槽的设计符合PCB板的尺寸和形状,V割线与导体需保持安全距离(通常≧0.4mm),以防止在分板过程中损伤线路;对于连筋连板的方式,要合理规划连筋的位置和数量,保证拼板在加工过程中的强度,同时便于铣刀分板时的切割操作。

分板过程也会反过来影响拼板设计的优化。如果分板过程中频繁出现对元器件的损伤、分板尺寸偏差过大等问题,就需要重新审视拼板设计是否合理,是否需要调整拼板方式、间距或者连接方式。此外,在决定是先进行贴片还是先进行分板时,也需要综合考量生产效率、成本、设备和产品质量等因素。对于大批量生产,通常选择先贴片后分板,这样能充分发挥贴片机处理大批量拼板的能力,提高生产效率,保证元器件的精确定位;而对于小批量或多品种生产,先分板后贴片可能更为合适,这种方式更具灵活性,能减少对大型拼板贴片机的依赖,同时避免分板过程对已安装元器件的影响。

在整个PCB拼板与分板过程中,还需要关注一些共同的注意事项。分板后的边缘可能会残留废料,需要及时清理,以防影响后续组装或测试;对拼板和分板后的PCB板进行清晰标记,确保能够追溯到具体的生产批次和过程,这对于质量管理和售后服务至关重要;要对PCB板的尺寸进行精确控制,保证最终产品符合设计要求;同时,由于电子元器件对静电较为敏感,在拼板和分板过程中必须做好静电防护,避免因静电损害元器件性能。

PCB拼板与分板技术是一个有机的整体,它们贯穿于PCB制造的关键流程,对电子产品的生产效率、成本控制和质量保障起着举足轻重的作用。

2025.06.20

2025.06.20

2025.06.23

2025.06.23

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP