2025.06.20

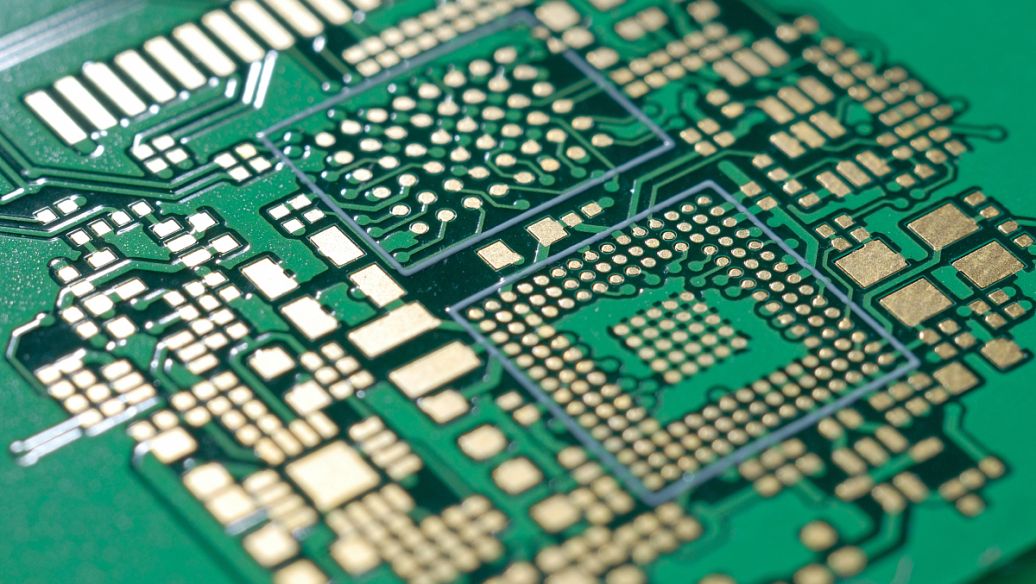

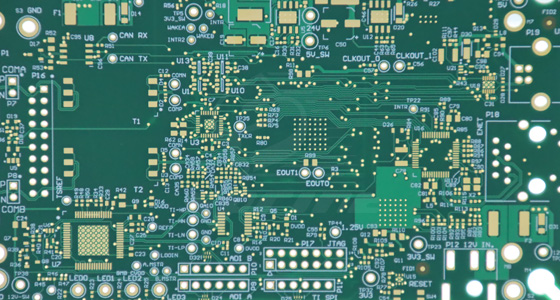

2025.06.20PCB承担着连接和传输电子信号的重任,而PCB电镀铜工艺,作为PCB制造过程中的核心环节,对电路板的性能和质量起着决定性作用。从智能手机到高性能计算机,从汽车电子到航空航天设备,几乎所有电子设备的PCB都离不开电镀铜工艺。下面将深入探讨PCB电镀铜的工艺流程及原理。

PCB电镀铜是一个典型的电化学过程,基于法拉第定律。在电镀槽中,将PCB作为阴极,铜阳极浸入含有铜离子的电解液中。当在阴极和阳极之间施加直流电压时,电流通过电解液,引发一系列电化学反应。

阳极反应:铜阳极发生氧化反应,铜原子失去两个电子,变成铜离子进入电解液,反应式为Cu-2e⁻→Cu²⁺。

阴极反应:在PCB表面,铜离子获得电子被还原成铜原子,并沉积在PCB表面,反应式为Cu²⁺+2e⁻→Cu。

通过控制电流密度、电镀时间和电解液成分等参数,可以精确控制铜的沉积速率和镀层厚度。

清洗:首先,将PCB基板进行彻底清洗,以去除表面的油污、灰尘、氧化物等杂质。常用的清洗方法包括碱性清洗、酸性清洗和超声波清洗等。碱性清洗可以有效去除油污和有机污染物,酸性清洗则主要用于去除氧化物。超声波清洗通过超声波的空化作用,能够更深入地清洁基板表面的细微缝隙和孔洞。清洗后的基板表面应无明显杂质,呈现出均匀的金属光泽。

微蚀:微蚀的目的是在PCB表面形成微观粗糙的表面,增加后续电镀铜层与基板之间的附着力。通常采用含有过硫酸盐或硫酸-过氧化氢等微蚀剂的溶液对基板进行处理。微蚀过程中,微蚀剂与铜表面发生化学反应,溶解掉一层极薄的铜,形成微小的凹凸结构。微蚀的程度需要严格控制,一般微蚀量控制在0.5-1.5μm之间,以确保既能获得良好的附着力,又不会过度腐蚀基板。

预浸:预浸是将清洗和微蚀后的PCB浸入含有特定成分的预浸液中,使基板表面吸附一层活性物质,为后续的活化过程做好准备。预浸液的成分通常与活化液相似,但浓度较低,主要作用是防止基板在活化前被再次氧化,并提高活化效果。预浸时间一般较短,通常在数秒至数十秒之间。

活化:活化是在前处理过程中至关重要的一步,其目的是在PCB表面吸附一层具有催化活性的金属粒子,通常为钯粒子。这些钯粒子将作为后续化学镀铜或电镀铜的催化中心,促进铜离子的还原和沉积。常用的活化方法有胶体钯活化法和离子钯活化法。胶体钯活化液由钯盐、锡盐和络合剂等组成,在活化过程中,胶体钯粒子吸附在PCB表面;离子钯活化法则是通过离子交换的方式,使钯离子吸附在基板表面,然后通过还原剂将其还原成金属钯。活化时间和温度等参数需要根据活化液的种类和PCB的材质进行精确控制,以确保获得均匀、致密的活化层。

对于一些非导电材料制成的PCB基板,如玻璃纤维增强塑料等,在进行电镀铜之前,需要先进行化学镀铜,以在基板表面形成一层薄薄的导电铜层,为后续的电镀铜提供导电通路。

化学镀铜原理:化学镀铜是一种自催化氧化还原反应,在具有催化活性的表面,通过还原剂的作用,将铜离子还原成金属铜并沉积在基板表面。其主要反应方程式为:Cu²⁺+2HCHO+4OH⁻→Cu+2HCOO⁻+2H₂O+H₂↑。在这个反应中,铜离子在钯催化中心的作用下得到电子被还原成铜原子,而甲醛则被氧化成甲酸根离子。

化学镀铜工艺流程:首先,将经过活化处理的PCB浸入含有铜盐、络合剂、还原剂和其他添加剂的化学镀铜液中。镀液的温度一般控制在40-50℃之间,pH值保持在12-13左右。在化学镀铜过程中,需要对镀液进行适当的搅拌,以保证镀液的均匀性和反应的充分进行。化学镀铜的时间根据所需铜层厚度而定,一般可获得厚度在0.2-0.5μm之间的铜层。化学镀铜后,需要对PCB进行清洗,去除表面残留的镀液和杂质。

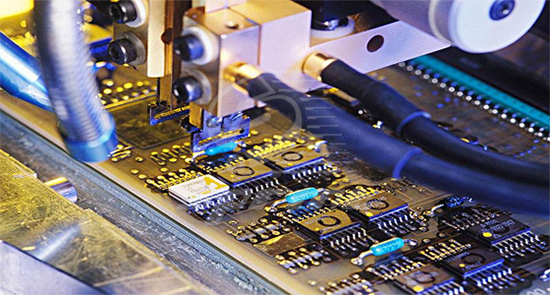

全板电镀铜:全板电镀铜又称一次铜,主要目的是在经过化学镀铜的PCB整个表面上电镀一层铜,以增加铜层的厚度,提高导电性和机械强度,并保护化学镀铜层不被后续的蚀刻等工艺损坏。全板电镀铜通常采用酸性硫酸铜镀液,其配方中硫酸铜的含量一般在150-250g/L之间,硫酸的含量在50-200g/L之间,同时还含有适量的氯离子和添加剂。在电镀过程中,将PCB作为阴极,阳极一般采用磷铜球,以补充镀液中的铜离子。电流密度一般控制在1-2A/dm²,电镀时间根据所需铜层厚度而定,通常可使铜层厚度增加到5-20μm。全板电镀铜过程中,需要对镀液进行连续过滤,以去除镀液中的杂质颗粒,保证镀层的质量。

图形电镀铜:图形电镀铜又称二次铜,是在经过全板电镀铜和图形转移后的PCB上,对需要的电路图形部分进行选择性电镀,进一步加厚铜层,以满足电路对电流承载能力和信号传输性能的要求。图形电镀铜的镀液成分和工艺参数与全板电镀铜类似,但由于只对特定图形区域进行电镀,因此需要使用掩膜材料将不需要电镀的部分覆盖起来。在电镀过程中,要特别注意电流分布的均匀性,以确保图形各部分的镀层厚度一致。图形电镀铜后,铜层厚度一般可达到20-50μm,具体厚度根据PCB的设计要求而定。

清洗:电镀铜完成后,首先要对PCB进行彻底清洗,去除表面残留的电镀液和杂质。清洗一般采用多级逆流漂洗的方式,先用清水冲洗,再用去离子水冲洗,以确保PCB表面无残留的化学物质。清洗后的PCB表面应干净、无污渍,pH值接近中性。

钝化:为了提高电镀铜层的耐腐蚀性,通常需要对其进行钝化处理。钝化是在铜层表面形成一层极薄的钝化膜,这层膜可以阻止氧气和水分等与铜发生化学反应,从而延长铜层的使用寿命。常用的钝化方法有化学钝化和电化学钝化。化学钝化一般采用含有铬酸盐、磷酸盐或有机钝化剂等的溶液对PCB进行处理;电化学钝化则是通过在特定的电解液中施加一定的电压,使铜层表面发生氧化反应,形成钝化膜。钝化处理后,铜层表面会呈现出一层均匀的钝化膜颜色,如彩虹色或金黄色。

干燥:清洗和钝化后的PCB需要进行干燥处理,以去除表面的水分。干燥的方法有热风干燥、真空干燥等。热风干燥是常用的方法,通过将PCB置于一定温度的热风环境中,使水分迅速蒸发。干燥过程中要注意温度的控制,避免温度过高导致PCB变形或铜层氧化。干燥后的PCB应妥善保存,避免再次受潮或污染。

PCB电镀铜工艺作为PCB制造过程中的核心技术,其工艺流程复杂,原理涉及多个学科领域。通过对电镀铜工艺流程及原理的深入了解,以及对常见问题的有效解决,能够不断提高电镀铜层的质量和性能,满足电子行业对PCB日益增长的需求。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.23

2025.06.23

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP