2025.06.20

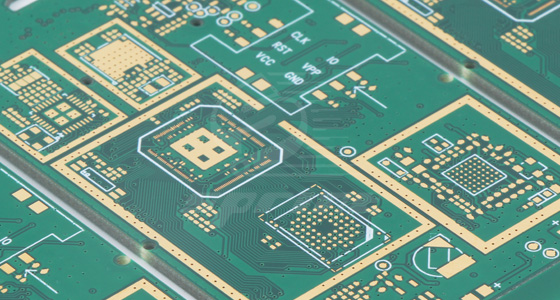

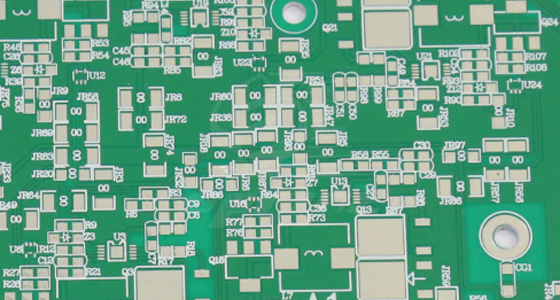

2025.06.20PCB作为电子设备的关键组成部分,其制造工艺的精度和效率直接影响着电子产品的性能和质量。随着电子产品不断向小型化、高性能化发展,对PCB的设计和制造提出了更高的要求。其中,钻孔工艺作为PCB制造中的重要环节,传统的机械钻孔逐渐难以满足日益严苛的需求,镭射钻孔工艺凭借其独特的优势在PCB制造中占据了越来越重要的地位。

镭射钻孔,又称激光钻孔,其原理是利用激光的高能量和高聚焦性。激光器产生一束高能量的激光束,通过镜头系统将激光束聚焦在PCB板的指定位置。当高能量的激光束照射到PCB板上时,瞬间使照射位置的材料吸收激光能量,温度急剧升高,材料迅速熔化甚至气化,从而形成孔洞。这种非接触式的加工方式,避免了机械钻孔中因钻头与材料接触产生的机械应力和磨损问题。

激光与材料的相互作用主要有两种机制:光热烧蚀和光化学烧蚀。光热烧蚀是指被加工材料持续吸收高能量的激光,在极短时间内被加热到熔化状态,温度继续上升使材料气化,最终蒸发形成微孔。而光化学烧蚀则是因为短波长激光的光子具有很高的能量(超过2eV),高能量的光子能破坏有机材料的长分子链,使其成为微粒并脱离加工材料,在持续外部激光作用下,基板材料不断逸出形成微孔。在实际的PCB镭射钻孔中,这两种机制往往会同时存在,具体以哪种机制为主,取决于激光的波长、能量以及材料的特性等因素。

镭射钻孔能够实现极小的孔径和极高的孔位精度,一般孔径可小至几十微米,孔位偏差能控制在极小范围内。相比传统机械钻孔,镭射钻孔在精度上具有明显优势,能够满足现代PCB高密度布线的需求,确保线路连接的准确性和稳定性,大大提升了PCB的性能和可靠性。

随着电子产品的小型化趋势,对PCB上的孔径要求越来越小。镭射钻孔技术能够轻松钻出直径极小的微孔,最小孔径可达2密耳(0.002英寸),而机械钻孔实现的最小孔径约为6密耳(0.006英寸)。这种加工小孔径的能力,为PCB的小型化设计提供了可能,使电子产品能够在更小的空间内集成更多的功能。

由于镭射钻孔采用非接触方式,避免了钻头与PCB材料之间的物理摩擦和接触压力,不会对板材造成机械损伤,有效减少了板材变形、裂纹等问题的出现。这对于一些材质较软或对加工精度要求极高的PCB材料来说尤为重要,能够显著提高产品的良品率。

虽然镭射钻孔在单个孔的加工时间上可能并不比机械钻孔有绝对优势,但在批量加工时,其无需更换钻头、定位迅速等特点使得整体加工效率大大提高。而且随着激光技术的不断发展,镭射钻孔的速度也在不断提升,能够满足大规模生产的需求。

镭射钻孔可以在各种复杂形状和材质的PCB上进行加工,无论是刚性的覆铜板,还是柔性的聚酰亚胺薄膜等,都能轻松应对。同时,通过调整激光的参数,如功率、脉冲宽度、频率等,可以灵活控制钻孔的深度、直径等参数,适应不同的设计需求。

在PCB制造行业,常用的镭射钻孔设备根据光源的不同主要分为两类:355nm波长的UV纳秒激光钻孔机和9400nm波长的CO₂钻孔机。

UV纳秒激光钻孔机的钻孔机理主要是光化学烧蚀。其短波长激光的高能量光子能有效破坏有机材料的分子链,在钻孔过程中热烧蚀反应很少,产生的碳化物也极少,这使得孔化铜前处理过程非常简单。而且,该设备能直接去除铜箔,钻孔前无需对铜箔进行额外的前处理。这种设备适用于对孔壁质量要求极高、孔内无碳化残渣要求的场合,例如在一些高端电子产品的PCB制造中,如智能手机、平板电脑的主板等。

CO₂钻孔机的钻孔机理主要是光热烧蚀。被加工材料在持续吸收高能量激光后迅速熔化、气化形成微孔。由于是光热烧蚀过程,孔壁会有碳化残渣,因此在钻孔前后均需要进行前处理。CO₂钻孔机通常采用超薄铜箔直接烧蚀(如12um基铜一般需要减铜到9um),其钻孔速度优于UV激光钻孔,适用于介电层中含有玻纤材料的PCB钻孔,在一些普通电子产品和工业控制电路板的制造中应用较为广泛。

PCB板准备:确保PCB板的材质、厚度、铜箔厚度等参数符合设计要求,并对PCB板进行表面清洁处理,去除油污、灰尘等杂质,以保证激光与材料的有效作用。

设备调试:根据PCB板的参数和钻孔要求,对镭射钻孔设备进行调试,设置合适的激光功率、脉冲宽度、频率、钻孔速度、焦距等参数。同时,检查设备的光路系统、冷却系统、控制系统等是否正常运行。

定位:通过设备的定位系统,将PCB板准确放置在工作台上,并根据设计要求确定钻孔的位置。现代镭射钻孔设备通常配备高精度的视觉定位系统,能够快速、准确地识别PCB板上的标记点,实现自动定位,提高钻孔的准确性。

钻孔:启动激光器,激光束按照预设的参数和路径对PCB板进行钻孔。在钻孔过程中,根据不同的工艺要求,可以采用单次钻孔或多次钻孔的方式。对于一些较深的孔或对孔壁质量要求较高的情况,可能需要多次钻孔,每次钻孔逐渐加深,以确保孔的质量。

清洗:钻孔完成后,PCB板表面和孔内会残留一些熔化的材料残渣和碎屑,需要进行清洗处理。通常采用超声波清洗、化学清洗等方法,将PCB板浸泡在清洗液中,通过超声波的振动或化学试剂的作用,去除残渣和碎屑,保证孔内清洁。

检测:对钻孔后的PCB板进行全面检测,包括孔径尺寸、孔位精度、孔壁质量等方面。常用的检测方法有显微镜检测、电子扫描显微镜检测、自动光学检测等。通过检测,及时发现钻孔过程中出现的问题,如孔径偏差、孔位偏移、孔壁粗糙、有残渣等,并进行相应的调整和改进。

孔化处理:对于需要实现电气连接的孔,还需要进行孔化处理,即在孔壁上沉积一层金属,如铜,使孔具有导电性。孔化处理通常采用化学镀铜或电镀铜的方法,先在孔壁上进行化学镀铜,形成一层薄薄的导电层,然后再通过电镀铜进一步加厚铜层,以满足电气性能的要求。

PCB镭射钻孔工艺作为现代电子制造中的关键技术,凭借其高精度、可加工小孔径、非接触式加工等优势,在PCB制造领域发挥着越来越重要的作用。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP