2025.06.20

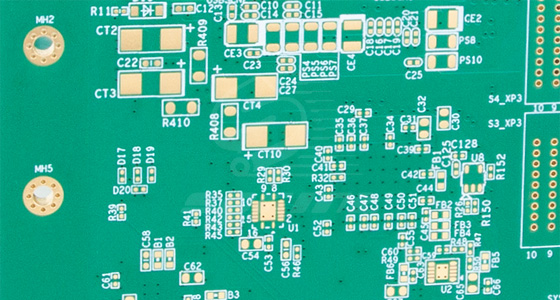

2025.06.20PCB板作为电子元件电气连接的关键载体,因应用场景不同呈现出多样化的设计与性能要求。医疗设备多层阻抗板作为其中的特殊分支,与消费电子、工业控制、通信等领域的PCB板相比,在材料选择、设计标准、制造工艺和质量检测等方面都有着显著区别,这些差异是由医疗设备对安全性、可靠性、精准性的严苛要求所决定的。

普通领域的PCB板在材料选择上,更多关注成本效益与基本性能。消费电子领域的PCB板为降低成本,多采用FR-4等常规覆铜板材料,虽然能满足一般的电气性能和机械强度要求,但在耐高温、耐化学腐蚀等方面表现有限。工业控制领域的PCB板则更侧重于机械强度和抗震动性能,对材料的绝缘性和长期稳定性要求相对宽松。

医疗设备多层阻抗板对材料有着近乎苛刻的要求。从安全性角度出发,必须采用符合生物相容性标准的材料。例如,用于植入式医疗设备的多层阻抗板,其材料不能对人体组织产生毒性、致敏性或刺激性反应,需要通过严格的生物安全性测试,如细胞毒性测试、皮肤致敏测试等。在材料的电气性能方面,医疗设备多层阻抗板要求覆铜板具有极低的介质损耗角正切值和稳定的介电常数,以确保微弱的生物电信号或高频诊断信号在传输过程中不受干扰、不失真。如在心电图机、脑电图机等设备中,信号极其微弱,多层阻抗板材料的微小性能波动都可能导致检测结果出现偏差。此外,医疗设备经常需要进行消毒处理,多层阻抗板的材料必须具备良好的耐化学腐蚀性,能够耐受酒精、环氧乙烷、高温高压蒸汽等多种消毒方式而不发生性能劣化。

其他领域的PCB板在设计时,阻抗控制的精度要求参差不齐。消费电子产品对阻抗控制的精度相对较低,一般能满足信号传输的基本要求即可;通信领域虽然对阻抗控制有较高要求,但主要集中在高频信号传输部分。在电气隔离方面,工业控制领域的PCB板侧重于强电与弱电的隔离,以防止干扰;消费电子则更多关注不同功能模块间的简单隔离。

医疗设备多层阻抗板的设计核心在于精准的阻抗控制和严格的电气隔离。医疗设备中传输的信号类型复杂多样,包括微弱的生物电信号、高频的医学影像信号等,这些信号对阻抗匹配要求极高。例如,在超声诊断设备中,多层阻抗板需要将信号传输线的阻抗精确控制在50Ω或75Ω,误差范围通常要求控制在±5%以内,甚至更低,以保证超声回波信号的准确接收和处理,从而获得清晰的医学影像。在电气隔离方面,医疗设备多层阻抗板不仅要实现不同功能模块间的有效隔离,还要确保患者与设备电气系统之间的安全隔离,防止漏电对患者造成伤害。一般会采用多层绝缘设计、增加隔离层和隔离槽等措施,将患者接触部分与设备的强电部分进行严格隔离,绝缘电阻要求达到兆欧级以上。

普通领域PCB板的制造工艺在精度和质量控制上存在差异。消费电子领域为追求生产效率和成本,在钻孔、电镀等工艺环节的精度控制相对宽松;工业控制领域虽然对制造工艺有一定要求,但在批次一致性方面的把控不如医疗领域严格。

医疗设备多层阻抗板的制造工艺要求极为严格。在钻孔工艺中,由于医疗设备多层阻抗板通常集成度高、线路密集,对钻孔的孔径精度、孔位精度要求极高,孔径公差一般控制在±0.02mm以内,以确保金属化孔的连接可靠性和信号传输的稳定性。电镀工艺方面,需要保证金属层均匀、致密地沉积在孔壁和线路表面,镀层厚度公差要求控制在极小范围内,防止因镀层不均导致的阻抗变化和电气性能不稳定。为保证批次产品的一致性,医疗设备多层阻抗板在制造过程中需要进行大量的过程检测和监控,每一道工序都有严格的参数标准和检验规范,任何一个环节出现偏差都可能导致整批次产品不合格。

其他领域的PCB板质量检测多以功能性检测和外观检测为主。消费电子领域的PCB板主要通过简单的电气测试和光学检测来判断是否合格;工业控制领域则侧重于对PCB板在模拟工业环境下的性能测试。

医疗设备多层阻抗板的质量检测体系全面且严苛。除了常规的外观检测、还需要进行一系列特殊检测。例如,需要进行长时间的老化测试,模拟设备在实际使用中的长时间运行状态,检测多层阻抗板的性能稳定性;进行严格的环境可靠性测试,包括高温、低温、湿热、振动、冲击等测试,确保多层阻抗板在复杂的医疗环境下能够正常工作。此外,医疗设备多层阻抗板还需要通过第三方权威机构的认证,如美国食品药品监督管理局认证、欧盟CE认证等,只有通过这些严格的检测和认证,才能确保产品符合医疗设备的使用标准,保障患者的安全和诊断治疗的准确性。

综上所述,医疗设备多层阻抗板与其他领域的PCB板在材料选择、设计标准、制造工艺和质量检测等方面存在显著区别。这些区别体现了医疗设备对安全性、可靠性和精准性的更高追求,也反映了医疗电子行业对PCB板的特殊要求。

2025.06.20

2025.06.20

2025.06.20

2025.06.20 2025.11.26

2025.11.26

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP