一.汽车PCB场景痛点:

1.汽车电子可靠性要求高:车载电子需耐高温、振动、湿热与长寿命,任何焊点或通孔失效都会导致整车故障或召回风险。

2.信号完整性与高速通信:ADAS、车联网与雷达/传感器模块对阻抗、差分对及多层布线有严格要求。

3.电力与热管理:动力电子(例如电机控制器、功率模块)需要厚铜、散热良好的金属基板与沉铜工艺。

4.样板到量产的交期痛点:从样品验证到中小批量放量,汽车供应链对交期和一致性要求极高。

5.合规与测试:需要符合车规级的工艺与可靠性测试(热循环、温湿度、振动等)并提供可追溯性记录。

二. 深圳普林电路的方案:

针对汽车电子场景,深圳普林电路提供一体化 PCB 解决方案:

1.设计沟通与可制造性评估

早期介入,遵循品质来源于设计的理念,从阻抗控制、差分对布线、热管理(散热路径、散热孔)和制造可测性角度优化PCB可制造性(DFM),降低后续返工与可靠性风险。

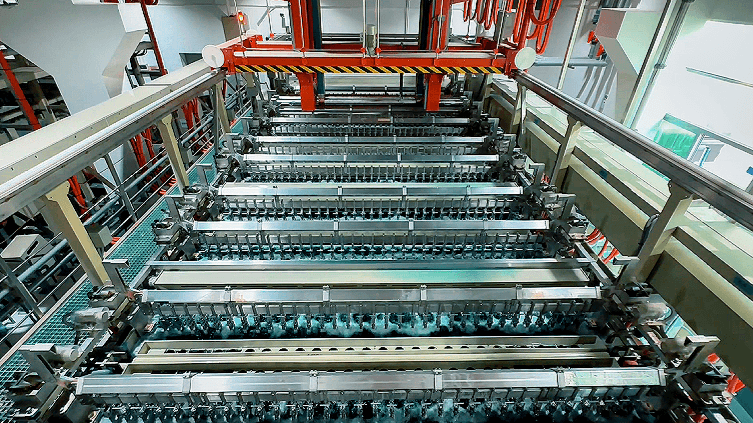

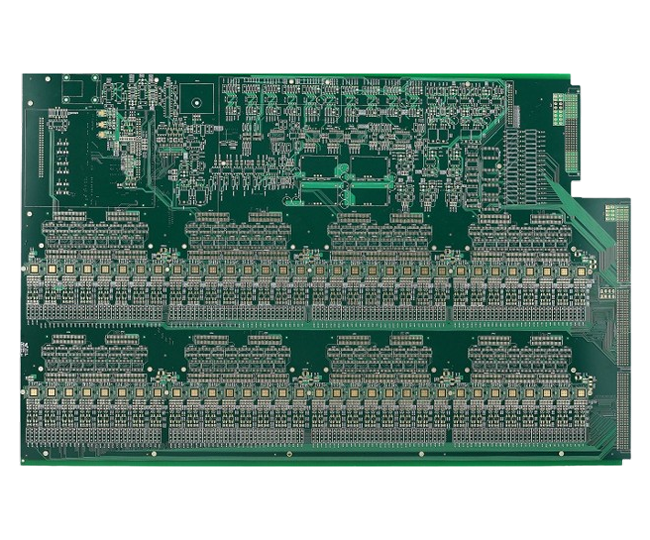

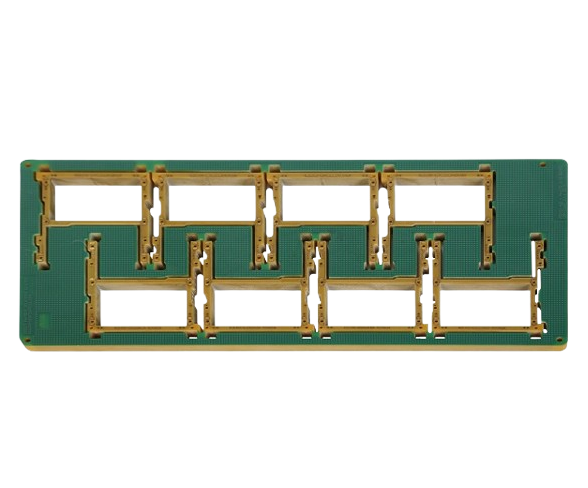

2.多层与特种材料制造能力

支持从 1 层到 40 层高密度多层板、盲埋孔、厚铜板,满足传感器模块、高频天线、功率模块等不同子系统需求。

3.厚铜、沉铜与热管理工艺

具备厚铜绕阻、沉铜、树脂塞孔、铜浆塞孔等工艺能力,适配车载功率器件的大电流与散热需求,降低温升与热应力。

4.快速样板与中小批量生产

专注“快件样单”与中小批量生产,提供样品快速交付与可控放量路径,帮助车厂/Tier1 缩短验证周期并稳定放量交付。

5.质量与合规:

车规级可靠性测试支持:在生产流程中执行温度循环、湿热、振动、热冲击等可靠性测试,并提供完整的检验报告与可追溯批次记录。

过程控制与检验:从首件检验(FAI)、在线光学检测(AOI)、X-Ray、飞针电测到最终出货检验,严格把控关键工序。

体系认证与制造基地:深圳总部与多地办事处协同,专注中高端 PCB 制造,拥有成熟的设备与响应机制以保证交期与品质稳定。

三. 您能获得的价值:

1. 降低整车/模块召回与现场故障风险(更高的热循环与机械可靠性)。

2. 缩短产品验证与试制周期(快速样板 + 中小批量放量流程)。

3. 提升信号完整性与 EMC 表现(通过阻抗控制、差分配对与布线规范)。

4. 简化供应链管理(PCBA 与代采服务减少多家协调成本)。

5. 提供可追溯的质量保证文档,便于通过客户审核与第三方认证。

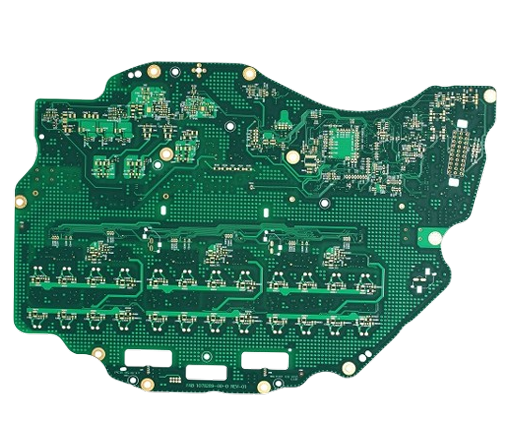

案例 1:车载控制器(动力控制模块)

问题:客户需支持大电流、厚铜走线与稳定散热的PCB,样品验证周期短。

我们的措施:采用 4oz/6oz 厚铜工艺 +啄钻技术+ 沉铜与散热孔设计,提前介入 DFM,提供 48–72 小时样板响应。

结果:样品一次通过电测与热测试,随后进入中小批量放量,客户在整车试产中未发生 PCB 相关故障。

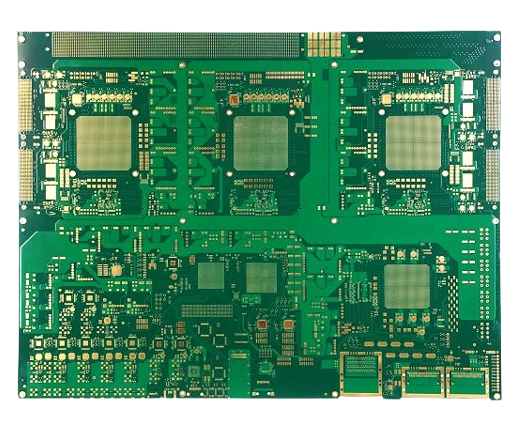

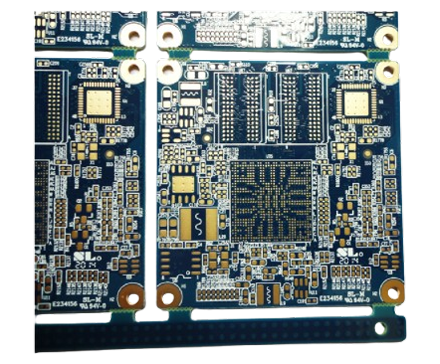

案例2:ADAS 雷达天线板(高速差分信号)

问题:高频信号与阻抗控制要求高,且需小批量多版本验证。

我们的措施:采用盲埋孔与严格阻抗控制,提供样板与小批量交付并出具阻抗与 S参数测试报告。

结果:客户天线子系统在 EMC 与信号传输验证中满足设计指标,缩短系统调试周期。

可靠的原材料供应

1、与行业优质材料商Rogers、Taconic、Arlon、Isola、贝格斯、生益、联茂长期战略合作。

2、贝加尔电镀药水、鸿瑞干膜、太阳油墨、罗门哈斯蚀刻液。

当前位置:

当前位置:

在线咨询

在线咨询