2025.06.20

2025.06.20高频PCB电路板加工厂不仅是高频PCB生产的核心场所,更是连接材料供应商与设备制造商的关键纽带,为整个高频电子产业链的顺畅运转提供着坚实保障。

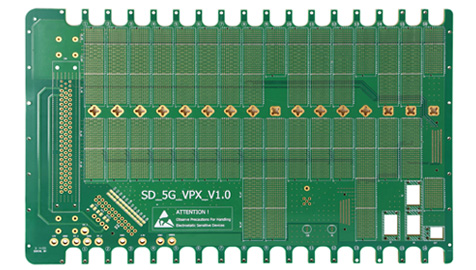

高频PCB电路板加工厂的核心业务,便是依据客户的设计需求,将各类原材料精准转化为符合高频性能要求的电路板。这一过程涉及多个关键环节,每个环节都需要专业技术的支撑。

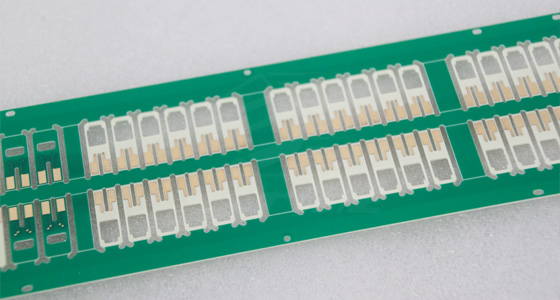

在材料处理环节,加工厂需要对高频材料和常规材料进行严格筛选与预处理。高频材料如罗杰斯系列,其性能参数直接影响最终PCB的高频特性,加工厂会与优质材料供应商建立长期合作,确保所采购的材料符合严苛的标准。对于材料的裁剪、切割,加工厂采用高精度的自动化设备,保证材料尺寸的准确性,为后续的层压等工序打下良好基础。

层压工艺是高频PCB生产的关键步骤之一。加工厂通过精准控制温度、压力和时间等参数,将不同特性的材料紧密结合在一起。针对高频材料与常规材料的差异,技术人员会制定专门的层压方案,确保层间结合牢固,避免出现分层、气泡等问题,从而保障PCB的结构稳定性和电气性能。

线路制作环节对精度要求极高。加工厂引入先进的激光直接成像技术,能够实现高精度的线路图形转移。在蚀刻过程中,通过优化蚀刻液的配比和蚀刻条件,有效控制侧蚀现象,保证线路的精准度和一致性。这些精细的操作,使得高频PCB能够满足高频信号传输对线路布局的严格要求。

钻孔和镀铜工序同样不可或缺。高频PCB往往需要大量的过孔来实现层间连接,加工厂使用高精度的数控钻孔设备,确保孔径大小和位置的准确性。镀铜过程中,采用先进的电镀技术,保证孔壁铜层的均匀性和厚度,提升PCB的导电性能和可靠性。

高频PCB电路板加工厂深知质量是企业的生命线,因此建立了完善的质量管控体系,贯穿于生产的每一个环节。

在原材料入库时,加工厂会对每一批次的材料进行全面检测,包括介电常数、损耗因数、厚度等关键参数,只有通过检测的材料才能进入生产流程。生产过程中,设置多个质量检测节点,如层压后的外观检查、线路制作后的尺寸测量、钻孔后的孔径检测等。技术人员借助精密的检测仪器,如阻抗测试仪、显微镜等,及时发现并解决生产中出现的问题。

成品检验环节更为严格。加工厂会对高频PCB的电气性能进行全面测试,包括高频信号传输损耗、阻抗匹配情况等,确保其符合设计标准。同时,对PCB的机械性能和环境适应性也会进行测试,如耐温性、耐湿性等,保证产品在不同工作环境下都能稳定运行。

高频PCB电路板加工厂注重与客户的紧密协作,提供全方位的服务。在项目初期,加工厂的技术团队会与客户进行深入沟通,了解客户的具体需求,包括高频性能指标、尺寸要求、批量大小等。根据客户需求,技术人员会提供专业的建议,协助客户优化PCB设计,提高生产可行性和产品性能。

对于小批量、多品种的订单,加工厂具备灵活的生产调度能力,能够快速响应客户需求,缩短交付周期。而对于大批量订单,加工厂通过优化生产流程、提高自动化程度,实现规模化生产,在保证质量的同时,降低生产成本,为客户提供高性价比的产品。

此外,加工厂还会为客户提供完善的售后服务。在产品使用过程中,如客户遇到问题,技术人员会及时提供技术支持,协助客户解决难题。这种全程参与的服务模式,不仅增强了客户的满意度,也为加工厂赢得了良好的口碑。

高频PCB电路板加工厂凭借专业的技术、严格的质量管控和优质的服务,在高频电子产业链中占据着不可替代的地位。它们通过不断提升生产工艺和管理水平,为高频电子设备的发展提供着源源不断的动力,推动着整个高频电子产业的持续进步。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.09.28

2025.09.28

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP