2025.06.20

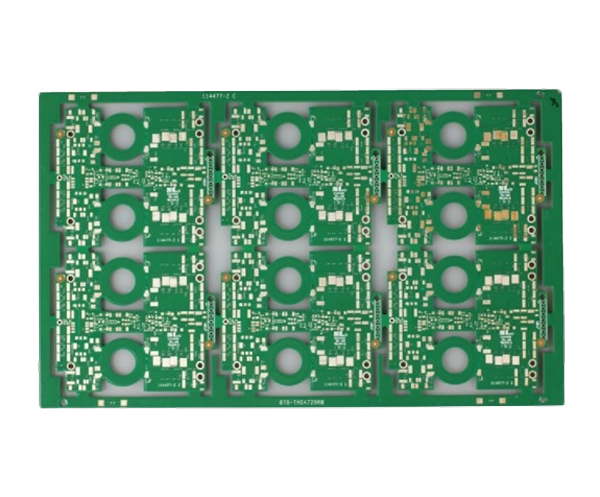

2025.06.20厚铜板凭借出色的载流能力和散热性能,在新能源汽车、工业电源、大功率变流器等领域发挥着重要作用。和常规线路板相比,厚铜板的铜箔厚度明显更厚,其加工过程存在不少特殊挑战。以下从材料选择、工艺控制到质量检测,梳理厚铜板加工的核心注意事项,为稳定生产提供参考。

厚铜板的基材选择要兼顾电气性能与机械加工性,防止因材料特性不合适而产生加工缺陷:

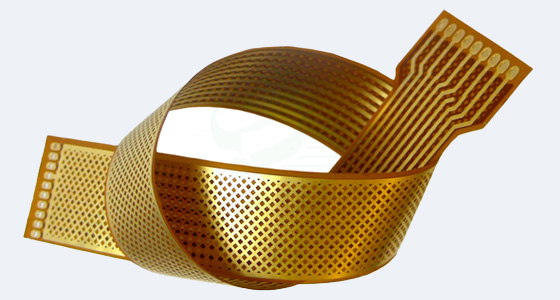

基材与铜箔的适配性:厚铜箔与基材的结合力十分关键。应选择树脂含量适中、热稳定性良好的基材,保证铜箔在高温加工(如焊接、压合)时不会轻易脱落。同时,铜箔的延展性要与加工工艺相匹配,比如在折弯或成型工序中,延展性不足的铜箔容易出现裂纹,进而影响导电性能。

特殊场景的材料强化:在高功率、高温度环境中(如新能源汽车电机控制器),需选用耐高温基材(如改性环氧树脂、聚酰亚胺),并搭配经过抗氧化处理的铜箔,减少长期使用过程中的氧化腐蚀。对于振动频繁的场景(如工业机器人电源模块),还要考虑基材的抗疲劳性能,避免因机械应力导致线路断裂。

厚铜板的加工工艺要针对铜箔特性进行优化,重点控制蚀刻、压合、钻孔等关键工序:

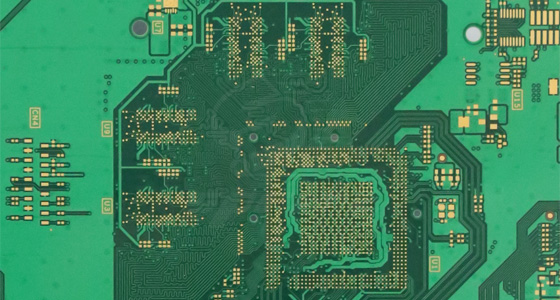

蚀刻工艺的精准控制:厚铜蚀刻时,蚀刻液的浓度、温度和喷淋压力都需要严格调控。由于厚铜箔的蚀刻速率较慢且容易出现“侧蚀”,需采用分步蚀刻或脉冲蚀刻工艺,通过多次蚀刻减少侧蚀量,保证线路尺寸精度。蚀刻后要及时清洗,避免残留的蚀刻液导致铜箔氧化。

压合工序的层间结合:多层厚铜板压合时,需提高压合温度和压力,确保树脂充分流动并填充铜箔间隙,避免出现层间空洞。对于较厚的铜箔,可采用“分步压合”工艺,先将铜箔与基材预压合,再进行整体压合,减少气泡产生。压合后的降温速率要缓慢控制,防止因热应力导致板材翘曲。

钻孔与成型的刀具选择:厚铜板的钻孔难度较大,容易出现钻孔毛刺、孔壁粗糙等问题。需选用高硬度合金钻头,并降低钻孔速度、增加冷却润滑,减少铜屑堆积和刀具磨损。在外形成型(如CNC铣切)时,需采用专用刀具,避免因铜箔过硬导致边缘崩裂。

厚铜板的质量检测要比常规线路板更严格,重点关注以下指标:

外观与尺寸检测:通过高清影像检测设备检查线路边缘是否光滑、有无毛刺或蚀刻不净的情况,测量关键尺寸(如线宽、间距)是否符合要求。对于压合后的多层板,需采用超声波检测层间结合状态,排查是否存在气泡或分层缺陷。

力学性能验证:对需要折弯的厚铜板,需进行弯曲测试,验证铜箔与基材的结合力是否达标。

电气性能测试:通过导通测试、绝缘电阻测试等验证线路的导电性能和绝缘可靠性。对于大功率场景,需进行载流能力测试,确保厚铜线路在额定电流下不会因过热而失效。

厚铜板的加工是材料特性与工艺控制的综合体现,任何环节的疏漏都可能影响产品的性能与可靠性。只有提前规避风险,在加工过程中精准控制工艺参数,并通过严格检测验证质量,才能确保厚铜板满足高功率、高可靠性场景的应用需求。

2025.06.20

2025.06.20

2025.06.20

2025.06.20 2025.10.10

2025.10.10

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP