2025.08.20

2025.08.20PCB作为电子设备的“骨架”,其质量与性能直接影响终端产品的可靠性。选择具备强实力的PCB厂,需要从技术积累、生产能力、品质管控、服务响应等多维度综合评估。以下从核心维度展开分析,为企业选择合作伙伴提供参考。

PCB厂的技术能力是评估的核心,具体可从产品覆盖范围和工艺储备两方面判断:

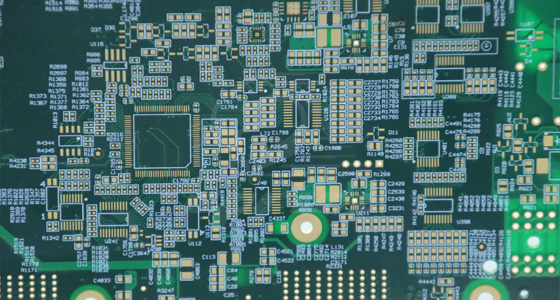

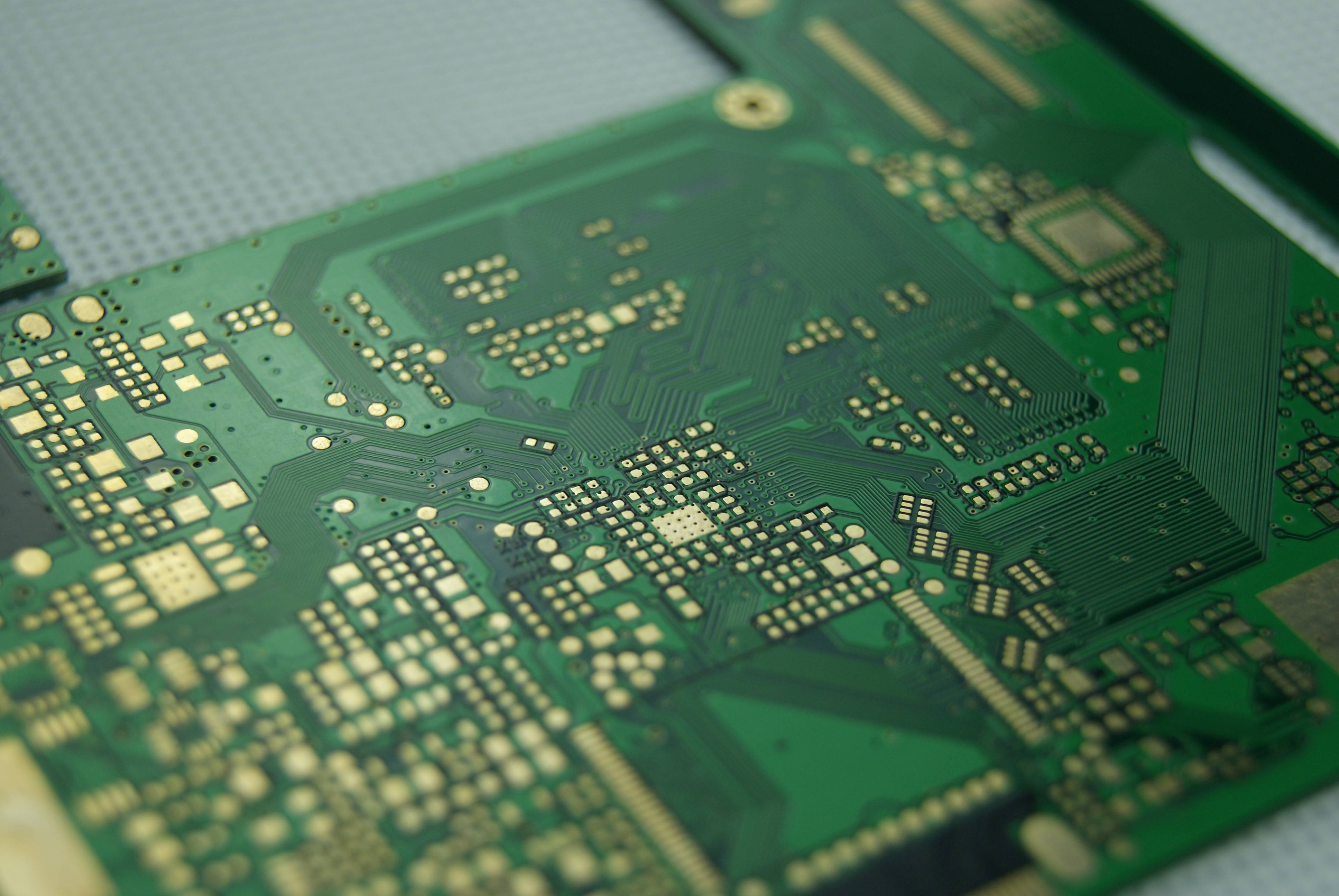

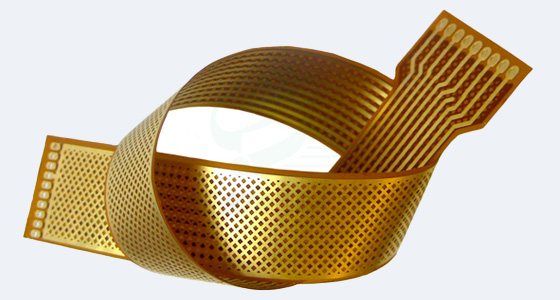

产品类型适配性:不同行业对PCB的需求差异显著,例如工控领域侧重高可靠性,医疗设备要求高精度,通信设备需要高频高速性能。优质PCB厂应能覆盖高多层板、埋盲孔板、高频高速板、软硬结合板等多种类型,并在特定领域(如汽车电子、医疗设备)有成熟案例。若企业需求涉及特殊结构(如阶梯槽、金属化半孔),需确认厂商是否具备稳定量产经验。

工艺创新与定制能力:除常规工艺外,厂商的特殊工艺储备(如厚铜工艺、树脂塞孔、绕阻工艺等)体现其技术深度。更重要的是定制化能力——能否根据客户的独特需求,快速研发新工艺、试产样品,并解决试产中的技术难题,这是衡量厂商技术灵活性的关键。

生产能力直接关系到订单交付的稳定性和及时性,需关注以下指标:

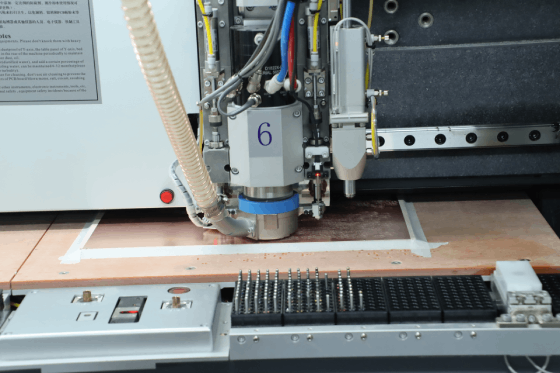

产能与设备配置:合理的产能规模是保障交付的基础,包括日定制化产品数量、月均产能等。同时,设备的先进性(如高精度钻机、全自动测试机)影响生产精度和效率可反映厂商在规模化生产上的投入。

快速响应能力:对于研发样品、中小批量订单,交付速度尤为重要。评估厂商是否建立了针对快件样单的快速响应机制,例如通过优化生产流程、组建专项团队,实现“同样成本下更快交付,同样速度下更低成本”。

PCB的品质直接决定终端产品的故障率,需从认证资质和品控流程两方面验证:

认证与合规性:主流的国际认证(如ISO9001、IATF16949)是品质管理的基础,特定行业还需专项认证(如医疗领域的ISO13485)。此外,专利数量和技术成果(如实用新型专利、软件著作权)也能侧面反映厂商的研发投入和品质把控能力。

全流程品控机制:优质厂商会建立从原材料入厂检测、生产过程全检到成品出库测试的全链条管控。例如,通过在线检测系统实现线路板外观缺陷的自动识别,或引入数字化管理工具(如资料自动读取程序)减少人为误差,确保每批次产品的一致性。

PCB制造并非单纯的生产环节,而是与客户深度绑定的合作过程,服务能力体现在:

本地化服务网络:若客户分布在不同区域,厂商是否在华东、华南、华北等主要市场设立服务中心,或在海外布局客服团队,直接影响沟通效率和问题响应速度。

售后支持:优秀的PCB厂在售后阶段则能快速响应质量反馈,协助排查问题并提供解决方案,形成“生产-售后”的闭环支持。

长期稳定的合作需要考量厂商的发展历程和企业文化:

行业经验:深耕PCB领域的年限、服务客户的数量(尤其是知名企业或机构),能反映厂商的市场认可度。例如,与航天、电子科技等领域的头部企业保持长期合作,往往意味着其技术和品质经过严格验证。

企业理念:是否将“质量”“创新”“效率”融入经营理念,例如通过节能降耗、持续工艺改进提升竞争力,这类企业更能适应行业技术迭代和客户需求变化。

2025.08.20

2025.08.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP