2025.06.20

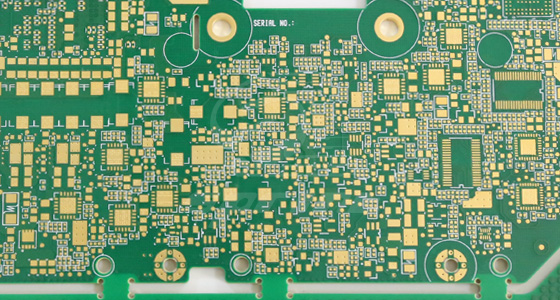

2025.06.20PCB的表面处理工艺对产品的性能和可靠性起着举足轻重的作用。化学镀镍/浸金工艺凭借其良好的导电性、卓越的可焊性以及出色的耐腐蚀性,成为了众多高端电子产品PCB表面处理的优选方案。而在ENIG工艺中,镍层和金层的厚度控制是确保镀层质量与性能的核心要素,严格遵循相关厚度控制规范具有极其重要的意义。

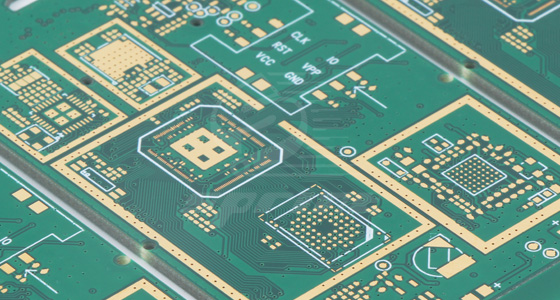

ENIG工艺通过化学镀镍和浸金两步完成:

镍层沉积机制:利用自催化反应在铜表面形成3-6μm镍层,作为扩散阻挡层阻止铜锡互扩散导致的焊点脆化,同时提供机械支撑强度。

金层覆盖作用:通过置换反应在镍层表面沉积0.05-0.1μm薄金层,隔绝镍层与空气接触,确保长期可焊性与导电性能稳定。

理想控制区间:4-5μm

下限风险(<3μm):扩散阻挡失效,焊点因Cu-Sn金属间化合物过度生成而开裂。

上限风险(>6μm):镀层应力激增导致剥落风险,同时推高生产成本。

中磷镍层(6%-9%):综合性能最优,结晶结构细致均匀,兼顾焊接性与耐腐蚀性,厚度控制稳定性强。

高磷镍层(>10%):抗腐蚀性能突出但润湿性较差,需精密调控镀液温度(88±2℃)、pH值(4.8-5.0)等参数。

低磷镍层(1%-5%):具备磁性特性但耐腐蚀性较弱,适用于特定功能性场景。

目标控制范围:0.07±0.01μm

下限风险(<0.05μm):镍层氧化速度加快,焊接时润湿性下降引发假焊问题。

上限风险(>0.12μm):Au-Sn金属间化合物过量生成,焊点脆性增加且贵金属消耗成本上升。

脉冲浸金工艺:通过分段脉冲信号调控金离子沉积速率,结合EDX在线监测系统实时校准参数,确保厚度稳定性。

参数动态优化:根据设备特性设定浸金时间、脉冲频率与占空比,例如通过脉冲周期控制单次金沉积量至目标值。

X射线荧光光谱法:非破坏性快速检测,适用于生产线大面积镀层厚度实时监控。

扫描电子显微镜-能谱分析:微观级检测手段,用于观察镀层结构并精准测量厚度,适用于高端产品质量验证。

库仑法:基于电化学溶解原理的高精度检测,虽属破坏性检测但适用于实验室工艺研究与抽检。

抽样检测机制:每批次产品抽样比例≥5%,在镀镍后、浸金后等关键工序增加检测频次。

设备运维体系:定期校准镀槽温控系统、搅拌装置,实时监测镀液中镍离子、金离子浓度并补充消耗剂。

异常处理流程:厚度超差时针对性调整工艺参数(如镍层偏薄则延长反应时间、金层偏厚则缩短浸金时长),并对后续产品进行追踪验证。

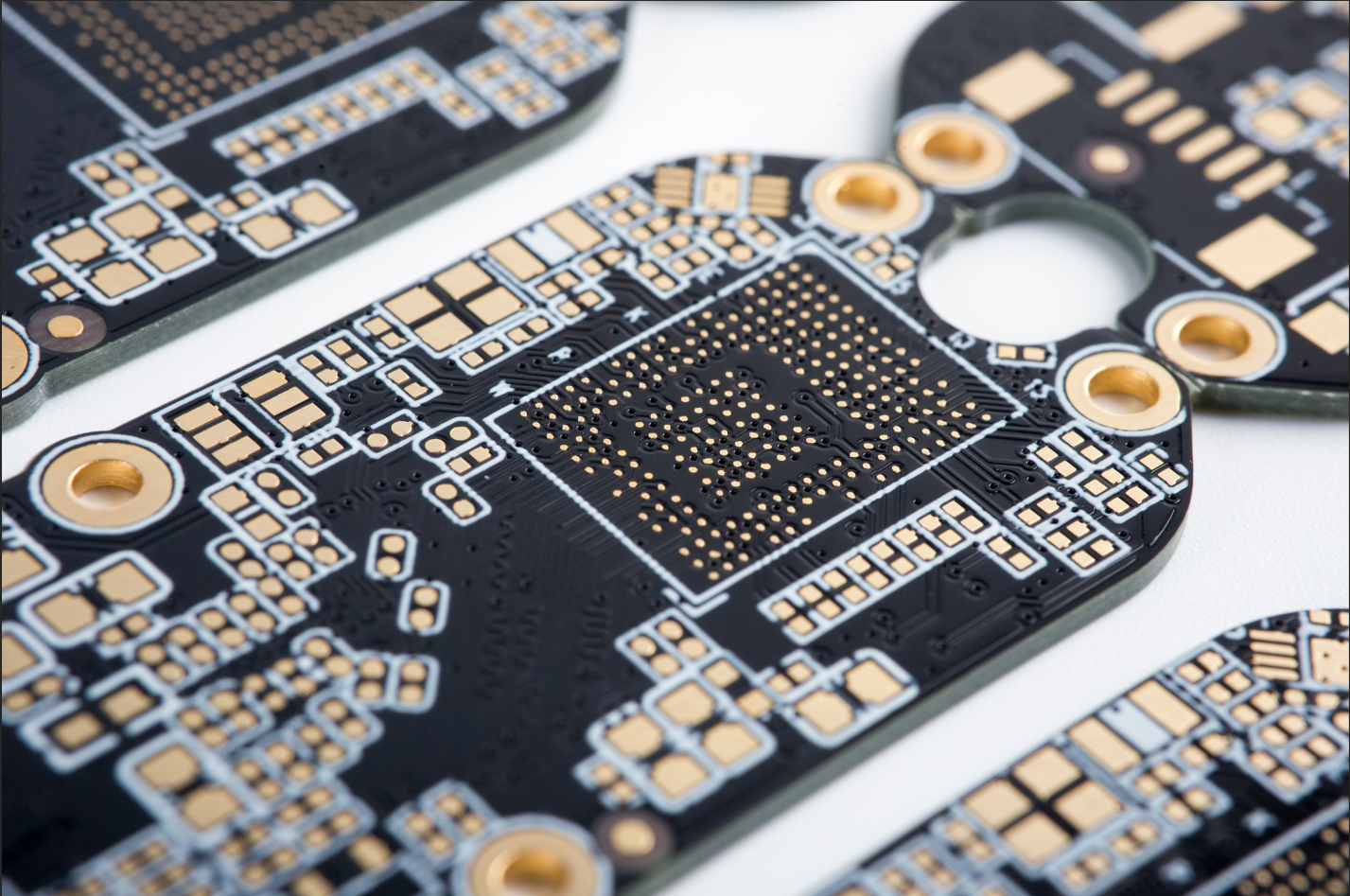

ENIG工艺的镍金层厚度控制是保障PCB性能的核心环节。通过明确厚度标准、优化工艺参数、融合先进检测技术及实施严格质量管控,可有效规避扩散失效、焊点脆化等风险,提升电子产品的可靠性与一致性。

2025.06.20

2025.06.20

2025.06.09

2025.06.09

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP