2025.06.20

2025.06.20现代安防体系中,智能门禁系统是守护出入口安全的核心设备,承担着身份识别、权限管控、异常报警等关键功能。而PCB作为智能门禁系统的硬件核心载体,其制造质量直接决定了门禁系统的响应速度、识别精度与运行稳定性。无论是写字楼的人脸识别门禁,还是小区的刷卡门禁,都依赖优质的PCB实现各功能模块的信号传输与协同工作。智能门禁系统PCB的制造需围绕安防场景的特殊性,通过严谨的流程管控与工艺实施,打造适配门禁系统需求的硬件基础,为出入口安全保驾护航。

智能门禁系统的工作场景与功能需求,对PCB制造提出了明确且严格的要求。首先是信号传输稳定性,门禁系统需实时处理身份识别信号与控制信号,PCB需确保这些信号在传输过程中无延迟、无失真,避免因信号问题导致识别失败或指令响应滞后,影响门禁使用体验与安全性;其次是环境适应性,智能门禁系统常安装于室内外出入口,可能面临温度波动、湿度变化、轻微粉尘污染等环境,PCB制造需提升其环境耐受能力,防止因环境因素导致性能衰减或故障;最后是物理结构适配性,智能门禁设备通常体积小巧,对PCB的尺寸、厚度及安装兼容性要求较高,制造过程需精准控制PCB的物理参数,确保其能顺利嵌入门禁设备外壳,与其他部件精准配合。

原材料的品质是决定PCB性能的首要因素,智能门禁系统PCB制造需严格筛选适配的基材与辅料,确保后续制造环节的稳定性与最终产品的可靠性。在基材选择上,优先采用FR-4环氧玻璃布基材,这类基材具备良好的绝缘性能、机械强度与耐热性,能满足门禁系统PCB对信号绝缘与结构支撑的需求,同时成本适配门禁系统的民用与商用场景;针对部分对信号传输要求更高的门禁系统,可选用低损耗FR-4基材,进一步降低信号传输中的介质损耗,提升数据处理效率。

在辅料选择方面,导电材料需采用高纯度铜箔,确保PCB线路的导电性能稳定,减少信号传输中的电阻损耗;阻焊油墨需选用耐摩擦、抗老化的类型,避免门禁系统长期使用过程中,PCB表面阻焊层磨损导致线路暴露,引发短路风险;丝印油墨则需具备清晰的辨识度与耐擦拭性,确保PCB上的标识长期清晰,方便后续设备组装与维护。所有原材料入库前,需通过专业设备检测其介电常数、耐温范围、铜箔附着力等关键参数,只有符合标准的原材料才能进入制造环节。

智能门禁系统PCB的制造工艺需围绕“精准”与“稳定”展开,通过多道核心工艺的协同实施,将原材料转化为符合需求的PCB产品。

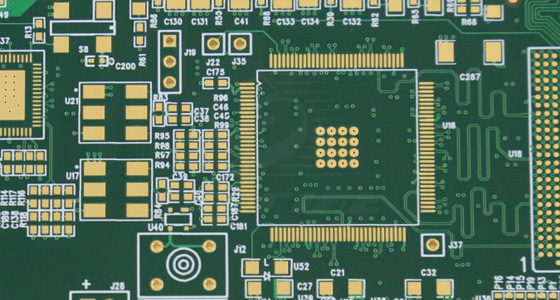

线路成型是PCB制造的核心环节,直接影响信号传输路径的完整性与精准性。首先通过贴膜工艺,在基材表面均匀覆盖干膜,为后续线路图形转移做准备;随后采用曝光工艺,将预设的线路图形通过光刻技术转移至干膜上,确保线路图形的精准度;曝光完成后进行显影,去除未曝光的干膜部分,露出待蚀刻的铜箔区域;最后通过蚀刻工艺,将未被干膜保护的铜箔蚀刻掉,留下预设的线路图形。

针对智能门禁系统PCB的线路需求,蚀刻过程需精准控制蚀刻速度与时间,确保线路边缘光滑无毛刺,避免因线路粗糙导致信号传输中的辐射损耗;同时严格控制最小线宽间距,满足门禁系统PCB高密度布线需求,为多功能模块的信号传输预留充足路径,避免线路拥挤导致的信号串扰。

对于多层智能门禁系统PCB,层压工艺是实现多层线路连接与结构稳定的关键。层压前需对各内层板进行精准定位,通过铆钉或定位销确保各层线路的对齐精度,避免因层间错位导致信号传输路径偏移;随后将内层板与半固化片按预设顺序叠合,放入层压机中进行高温高压处理。

层压过程需严格控制温度、压力与时间,确保半固化片充分融化并与内层板紧密粘结,形成无气泡、无分层的整体结构。良好的层压质量不仅能提升PCB的机械强度,防止门禁设备安装或使用过程中PCB变形,还能保障多层线路间的信号协同传输,确保各功能模块的信号在多层间顺畅传递,提升门禁系统的整体响应速度。

智能门禁系统PCB的表面处理需兼顾耐用性与后续组装兼容性,常用的表面处理工艺包括热风整平、沉金、沉银等。针对门禁系统的使用场景,沉金工艺因具备优异的抗氧化性、耐腐蚀性与良好的焊接兼容性,成为较多选择。

沉金工艺通过化学沉积的方式,在PCB焊盘表面形成均匀的金层,金层具备良好的导电性与稳定性,能确保门禁系统PCB与连接器、端子等部件的长期稳定接触,避免因接触不良导致信号中断;同时金层的耐腐蚀性可提升PCB在潮湿、粉尘环境下的使用寿命,减少门禁系统因PCB腐蚀导致的故障。表面处理完成后,需检测金层厚度、附着力与外观,确保无漏镀、针孔等缺陷。

智能门禁系统PCB制造完成后,需通过多维度质量检测,确保每一块PCB都符合使用标准,避免不合格产品流入后续环节。

采用人工目视结合自动化光学检测设备,对PCB外观进行全面检查。人工目视主要排查PCB表面是否存在划痕、污渍、缺角、阻焊层脱落等显性缺陷;AOI设备则通过高清摄像头与图像识别技术,精准检测线路边缘毛刺、线宽不均、阻焊层气泡、丝印模糊等细微缺陷,检测精度可达微米级别,确保门禁系统PCB外观无影响性能与安装的问题。

通过飞针测试或针床测试,对PCB的电性能进行全面验证。测试内容包括导通性测试、绝缘电阻测试、阻抗测试。

针对智能门禁系统PCB的特殊需求,还需测试信号传输延迟与串扰,通过专用仪器模拟门禁系统的信号传输场景,检测PCB对识别信号、控制信号的传输延迟是否在允许范围内,线路间的信号串扰是否低于阈值,确保门禁系统的信号传输可靠,避免因电性能问题导致识别错误或指令失效。

选取部分成品PCB进行环境可靠性测试,模拟智能门禁系统的实际使用环境,验证PCB的长期耐用性。测试项目包括高温存储测试、低温存储测试、湿热循环测试、振动测试、测试完成后,再次检测PCB的外观与电性能,确保无结构变形、线路腐蚀、性能衰减等问题,验证PCB能在门禁系统的使用周期内(通常5-8年)保持稳定性能,减少后期维护成本。

通过规范的制造流程与严格的质量管控,智能门禁系统PCB具备稳定的信号传输性能与环境适应能力,能有效减少因PCB故障导致的门禁系统停机。例如,在小区门禁系统中,优质PCB可避免因高温、潮湿导致的识别模块信号中断,确保居民刷卡或人脸识别能快速响应,提升使用体验;在写字楼门禁系统中,PCB的抗干扰性能可减少周边电子设备对门禁信号的影响,避免出现误识别或无法识别的情况,保障办公区域安全。

随着智能门禁系统功能的不断丰富,对PCB的布线密度与信号处理能力提出更高要求。精细化的制造工艺可实现PCB的高集成度,为门禁系统新增功能模块提供充足的硬件支持,无需大规模调整设备结构,仅通过更换或升级PCB即可实现功能扩展,降低门禁系统升级的成本与难度。

智能门禁系统作为安防设备,安全性是核心需求。PCB制造过程中对绝缘性能、导通性的严格检测,可避免因PCB漏电、短路引发的设备损坏或安全事故;同时,稳定的信号传输性能确保门禁系统能准确识别授权人员、及时拦截非法闯入,减少因信号延迟或错误导致的安全漏洞,为出入口安全提供坚实的硬件保障。

智能门禁系统PCB制造需建立完善的标准化流程,明确各环节的操作规范、工艺参数与质量标准,如制定详细的蚀刻工艺参数表、层压操作指南、检测标准手册等。标准化流程可减少人为操作误差,确保不同批次的PCB制造质量一致性,避免因工艺波动导致部分产品性能不达标,同时提升制造效率,缩短交付周期。

原材料的稳定供应是保障PCB制造连续性的关键,需与优质原材料供应商建立长期合作关系,签订稳定的供货协议,确保基材、铜箔、油墨等原材料的按期供应;同时建立原材料库存预警机制,根据制造订单量提前储备关键原材料,避免因原材料短缺导致制造中断。此外,定期对供应商进行评估,确保其提供的原材料质量持续符合标准,避免因原材料质量波动影响PCB制造质量。

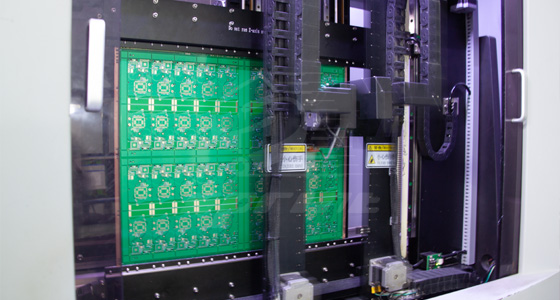

随着智能门禁系统PCB需求的增长与制造精度要求的提升,引入自动化制造设备成为趋势。例如,采用自动化贴膜机、曝光机提升线路成型的精度与效率;使用自动化层压机实现层压参数的精准控制;通过自动化检测设备提高检测效率与准确性。自动化设备不仅能减少人工成本,还能提升制造过程的稳定性与一致性,满足智能门禁系统PCB规模化制造的需求。

智能门禁系统PCB的制造是一项兼顾精度、稳定性与适配性的系统工程,其制造质量直接关系到门禁系统的安全运行与用户体验。通过严格的原材料筛选、精细化的核心工艺实施、全维度的质量检测,以及标准化的流程管控,可打造出适配智能门禁系统需求的优质PCB产品。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP