2025.06.20

2025.06.20多层印制电路板的生产流程中,层压工艺是核心环节之一。它通过高温、高压的作用,将多层内层基板与预浸料紧密结合,形成结构稳定、性能可靠的多层板。层压工艺的质量直接决定了多层板的机械强度、绝缘性能与电路导通稳定性,一旦出现问题,不仅会导致板材报废,还可能影响后续电子设备的运行安全。然而,受材料特性、工艺参数、操作环境等因素影响,层压过程中难免会出现各类问题。了解这些常见问题的表现与成因,并掌握对应的应对策略,是保障多层板生产质量的关键。

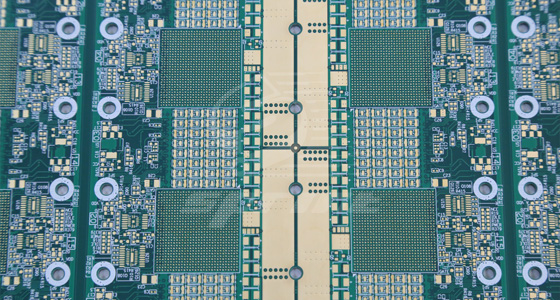

多层板层压的核心目标,是让各层材料实现“无空隙、无气泡、无偏移”的紧密结合:预浸料中的树脂需充分融化、流动,填满内层基板与增强材料之间的缝隙,同时排除层间空气;冷却固化后,多层结构需保持平整,各层对位精准,无分层、翘曲等缺陷。

从实际生产情况来看,常见的层压问题主要集中在四个维度:层间结合问题(如分层、气泡)、外观与平整度问题(如翘曲、凹陷)、对位精度问题(如层间偏移)、树脂分布问题(如树脂不足或过多)。这些问题看似表现不同,实则多与工艺参数控制、材料预处理、操作规范密切相关。

问题表现:层压后的多层板剖面或表面可见微小气泡,部分气泡可能在后续加工或使用中扩大,导致层间分离;严重时,气泡会破坏电路之间的绝缘性,引发漏电风险。

主要成因:①预浸料储存不当,吸收空气中的水分,层压时水分受热蒸发形成气泡;②内层基板表面有油污、粉尘等污染物,阻碍树脂与基板的结合,形成空气残留;③层压升温速度过快,预浸料中的树脂融化、流动速度赶不上空气排出速度,导致空气被困在层间;④预浸料中树脂含量不足,无法填满层间缝隙,留下空隙。

应对策略:

材料预处理:预浸料需存放在干燥、密封的环境中,使用前根据要求进行烘干处理,去除水分;内层基板在层压前需经过清洁(如超声清洗),确保表面无油污、粉尘,且干燥后再进入层压环节。

工艺参数优化:适当减缓升温速度,在树脂开始融化的阶段(低温区)保持一定时间,让层间空气充分排出;同时控制层压压力的上升节奏,配合升温过程逐步加压,助力空气排出与树脂流动。

材料检查:使用前检查预浸料的树脂含量与流动性,避免使用树脂量不足或老化的预浸料。

问题表现:层压后的多层板在受到外力冲击或后续加工(如钻孔)时,出现层间分离现象;用手弯折板材时,可明显感觉到层间“松动”,严重时甚至能直接看到分层缝隙。

主要成因:①预浸料树脂固化不完全,层间结合力不足;②层压温度过低或保温时间不足,树脂未能充分交联固化;③内层基板表面粗糙度不够,树脂无法形成“锚定”结构,结合力薄弱;④层压压力不足,各层材料未能紧密贴合,树脂无法充分渗透到基板表面。

应对策略:

工艺参数校准:根据预浸料的固化特性,调整层压温度与保温时间,确保树脂在高温阶段完全固化(可通过实验验证固化度,避免温度过低或保温过短);同时适当提高层压压力,确保各层材料紧密接触,促进树脂与基板的充分结合。

基板表面处理:内层基板在生产过程中,需保证表面具有合适的粗糙度(如通过化学处理形成微凹结构),增强树脂与基板的附着力;避免基板表面过度光滑或存在氧化层。

固化后处理:层压冷却后,可根据需求进行“后固化”处理(即再次低温加热保温),进一步提升树脂的固化程度,增强层间结合力。

问题表现:层压冷却后,多层板不再保持平整,出现单向或双向弯曲(如“弓”形或“鞍”形);翘曲严重时,板材无法贴合后续组装的工装夹具,导致元器件焊接错位或电路接触不良。

主要成因:①各层材料的热膨胀系数不匹配,冷却过程中不同层收缩速度差异过大,产生内应力导致翘曲(如内层基板与预浸料的热膨胀系数相差悬殊);②层压冷却速度过快,材料收缩不均匀,内应力无法释放;③层压时压力分布不均,局部压力过大或过小,导致各层收缩不一致。

应对策略:

材料匹配:选择热膨胀系数相近的内层基板与预浸料,从源头减少冷却收缩的差异;若需使用不同特性的材料,可通过调整各层厚度比例,平衡内应力。

冷却速度控制:层压完成后,采用“阶梯式冷却”方式,缓慢降低温度(如先在层压设备中保温一段时间,再逐步降温至室温),给材料足够的时间释放内应力,避免快速冷却导致的翘曲。

压力与工装优化:检查层压设备的压力分布,确保压板表面平整、压力均匀;必要时使用“配重块”或专用工装夹具,在冷却过程中固定板材,限制变形。

问题表现:层压后,各层内层基板的电路图形对位偏差超过允许范围,导致原本应导通的孔(如导通孔)与电路图形错位,无法实现层间电路连接;严重时,偏移的电路可能与相邻层的线路短路。

主要成因:①内层基板在层压前的定位标记模糊或损坏,导致叠放时对位误差;②层压过程中,板材受到的压力不均匀,或升温时材料局部膨胀速度不同,导致内层基板发生移位;③叠层操作时,操作人员手工对位偏差,未及时校正。

应对策略:

定位标记优化:内层基板制作时,确保定位标记(如基准孔、对位线)清晰、完整,且位于板材边缘易识别的位置;层压前检查标记,剔除标记模糊的基板。

叠层与层压控制:采用自动化叠层设备替代手工操作,提升对位精度;层压时控制升温速度,避免局部温度骤升导致材料膨胀不均;同时确保压板压力均匀,减少基板移位的可能性。

偏差检测与校正:层压后通过X光检测设备检查层间对位情况,若发现轻微偏移,可在后续加工中调整钻孔位置(需在允许偏差范围内);若偏移严重,及时分析原因并调整工艺,避免批量问题。

事实上,层压问题的应对,不如“提前预防”。除了针对具体问题的策略,建立全流程的预防式管控体系,能从根本上降低问题发生概率:

材料全周期管理:预浸料、内层基板需按要求储存(干燥、恒温),定期检查材料状态(如预浸料的树脂流动度、基板的表面清洁度),避免使用过期或变质材料;

工艺参数标准化:针对不同规格的多层板,制定明确的层压参数(温度、压力、升温速率、保温时间),并定期校准设备(如温度传感器、压力仪表),确保参数执行准确;

环境控制:层压车间需保持恒温、恒湿(通常温度20-25℃,湿度40%-60%),避免环境温湿度波动影响材料特性与工艺稳定性;同时做好车间防尘,减少空气中的粉尘污染;

人员操作规范:操作人员需经过专业培训,熟悉材料特性与工艺要求,避免因操作不当(如叠层时用力不均、清洁不彻底)导致问题。

多层板层压工艺看似是“高温高压下的材料结合”,实则是对材料特性、工艺参数、操作规范的精细化管控。从预浸料的烘干到冷却速度的控制,从定位标记的检查到压力分布的校准,每一个细节都可能影响最终的层压质量。

对于生产企业而言,掌握常见问题的应对策略是“治标”,建立预防式管控体系才是“治本”。只有将“问题意识”贯穿于材料管理、工艺执行、环境控制的全流程,才能持续稳定地生产出高质量的多层板,为后续电子设备的可靠运行奠定基础。随着多层板向“更薄、更多层、更高密度”的方向发展,层压工艺的管控要求也将不断提升,这需要企业不断优化技术与流程,以适应行业发展的需求。

2025.06.20

2025.06.20

2025.06.20

2025.06.20 2025.12.16

2025.12.16

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP