2025.07.08

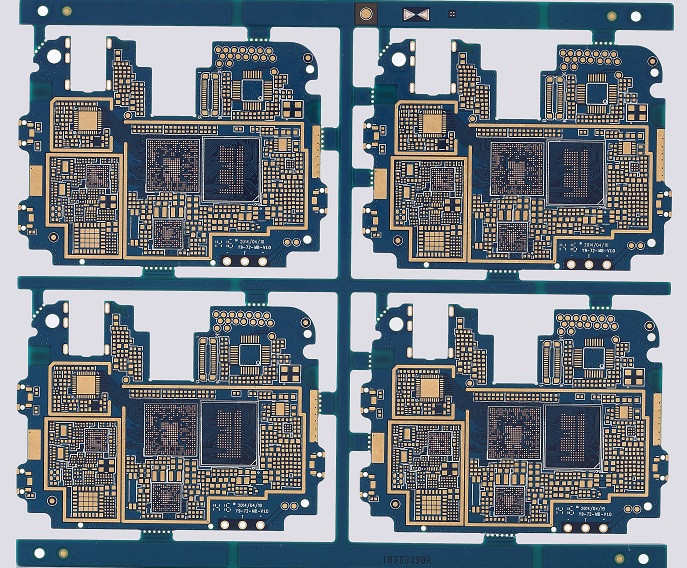

2025.07.08PCB原型制作是验证产品功能、衔接量产的重要环节,一旦出现错误,不仅会延误研发进度,还会增加物料损耗与返工成本。很多时候,原型制作中的问题并非源于复杂的技术难题,而是因前期准备不足、流程衔接疏漏或细节把控不到位导致。想要降低错误率,需聚焦5个关键环节,从源头规避风险,确保原型制作高效、精准。

原型制作的第一步,是精准把握需求——若需求传递模糊或存在偏差,后续所有环节都可能偏离目标,最终导致原型无法满足预期。常见的错误场景包括:仅凭口头描述确认需求,未明确PCB的尺寸、层数、基材类型;忽视产品的实际应用环境,未提及耐高温、抗潮湿等特殊要求;对焊接方式、元器件安装密度等细节未做说明,导致生产出的原型与后续组装需求不匹配。

想要避免这类错误,需建立“书面化需求清单”,将模糊的需求转化为明确的参数与标准。清单中应包含:PCB的物理规格、基材与表面处理工艺选择、关键性能要求、、测试标准。清单需经需求方与制作方双方确认签字,避免后续因“理解偏差”产生争议。同时,针对不确定的需求,制作方应提前与需求方沟通,提供专业建议,而非凭经验主观判断。

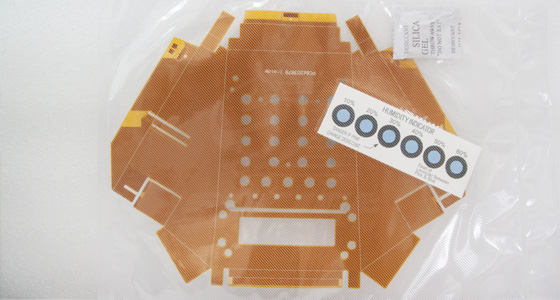

物料是PCB原型的基础,若物料选型错误或规格不符,会直接导致原型性能失效。常见的物料相关错误有:基材型号选错、铜箔厚度与需求不匹配、表面处理工艺用错;更基础的错误是物料规格核对疏漏,比如采购的辅料与PCB材质不兼容,导致焊接后出现焊点脱落、基材腐蚀等问题。

规避这类错误,需做好“双重核对”:一是选型阶段,制作方需根据需求清单,结合物料的性能参数与应用场景,选择适配的物料,并将选型结果同步给需求方确认;二是物料到厂后,需逐一核对物料的规格型号、生产日期、质量认证,避免因供应商发货错误或物料过期导致问题。对于关键物料,可提前索取样品进行测试,验证其性能是否符合需求,再批量采购用于原型制作。

PCB原型制作涉及采购、裁切、钻孔、焊接、表面处理等多个工序,若各环节之间缺乏有效协同,易出现“上一环节问题未发现,下一环节继续生产”的情况,最终导致错误放大。比如,裁切环节未按需求尺寸精准裁切,却未及时反馈,后续钻孔、焊接环节仍按原尺寸操作,导致元器件无法正常安装;焊接环节发现基材存在瑕疵,却未暂停生产,继续焊接后才发现原型无法使用,造成物料与工时浪费。

提升生产协同效率,需建立“环节交接清单”与“异常反馈机制”。每个工序完成后,操作人员需填写交接清单,注明该环节的完成情况、是否存在异常(如钻孔位置偏差、表面划痕),并经质检人员确认后,再流转至下一环节;若发现异常,需立即暂停生产,通过预设的反馈渠道(如专属沟通群、书面报告)通知技术人员与需求方,共同分析原因并制定解决方案(如重新裁切基材、调整钻孔参数),避免问题流转至后续环节。同时,生产前可组织各环节负责人召开简短会议,明确生产标准与时间节点,确保每个人清楚自身职责与协作要求。

很多错误的产生,源于将质量检测仅放在原型制作完成后,若此时发现问题,往往需要整体返工,成本高、周期长。常见的检测疏漏包括:仅检测原型的导通性,忽视绝缘性测试,导致存在漏电风险;未进行环境适应性测试(如高温、低温循环测试),无法发现原型在实际应用场景中的性能隐患;对细节检测不到位,比如未检查PCB表面是否有残留的化学药剂、孔壁是否光滑,这些细节问题可能在后续使用中引发腐蚀、信号干扰等问题。

科学的检测方式应是“全流程抽检+成品全检”:一是在生产关键节点设置抽检环节,比如裁切后检查尺寸精度、钻孔后检查孔位偏差与孔壁质量、焊接后抽检焊点强度,提前发现问题并及时调整工艺;二是原型制作完成后,进行全面检测,包括电气性能(导通性、绝缘性、接触电阻)、物理性能(平整度、机械强度)、环境适应性(根据需求选择高温、潮湿、振动测试),并形成检测报告,标注所有检测数据与结果。对于检测中发现的轻微问题(如表面轻微划痕不影响性能),需与需求方沟通确认是否接受;若存在影响功能的问题(如导通不良、基材分层),则需重新制作原型,避免将不合格原型交付使用。

同类错误反复出现,是原型制作中常见的浪费现象——比如某类原型多次因焊接温度过高导致基材损坏,却未总结原因,下次制作时仍出现相同问题。这源于缺乏经验总结机制,导致每次制作都“从零开始”,无法借鉴过往经验规避错误。

建立“错误案例库”与“经验复用机制”,能有效减少重复错误。每次原型制作完成后,无论是否出现错误,都需组织团队复盘,记录制作过程中的问题(如错误类型、原因、解决方案)、成功经验(如适配的物料组合、高效的生产参数),并将这些内容整理成案例库,按原型类型(如通信设备原型、汽车电子原型)分类存储;下次制作同类原型时,可先查阅案例库,借鉴过往经验选择物料、设置工艺参数,避免重复踩坑。同时,定期组织团队学习案例库内容,尤其针对新加入的操作人员,通过案例讲解让其快速了解常见错误与规避方法,提升整体制作水平。

PCB原型制作中的常见错误,大多并非技术难题,而是源于细节的疏忽与流程的不规范。从前期需求确认的书面化,到物料选型的双重核对,再到生产协同的信息同步、质量检测的全流程覆盖,每个环节的细致把控,都是降低错误率的关键。

对于制作方而言,减少错误不仅能降低成本、缩短周期,更能提升客户信任度;对于需求方而言,清晰的需求传递与积极的协作配合,也能助力原型制作更精准地匹配预期。唯有将“防错”思维融入原型制作的每个环节,才能高效产出高质量的PCB原型,为后续产品研发与量产打下坚实基础。

2025.07.08

2025.07.08

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP