2025.06.20

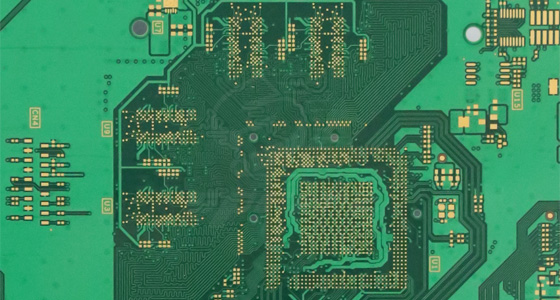

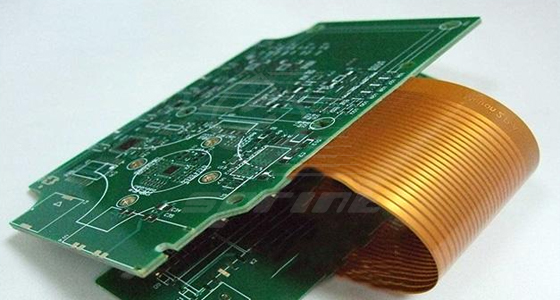

2025.06.20PCB打样是验证产品可行性、衔接量产的关键步骤,可实际操作中,不少人会反复遭遇打样失败——成品不符合需求、性能不达标,甚至完全无法使用,不仅浪费时间与成本,还会延误整体进度。很多时候,打样失败并非源于复杂技术难题,而是因忽视了一些看似细微的环节。想要避免反复踩坑,需重点关注以下5个容易被忽略的细节,从源头降低失败风险。

打样的前提是让制作方精准理解需求,可很多时候,需求传递停留在大概、差不多的模糊层面,导致制作方按经验生产,成品与预期偏差显著。常见的模糊需求包括:提到要适应高温环境,却不说明具体温度范围与持续时长;对表面处理工艺只提要耐用,未明确是沉金还是镀金。这些未说清的细节,会让制作方在关键环节做出错误判断——比如按常规厚度生产,却发现实际需要更厚的板材承载大电流;用了沉金工艺,却因后续需频繁插拔导致触点快速磨损。

避免这类失败,核心是让需求具体化、书面化。准备一份清晰的需求清单,明确PCB的物理规格、性能要求、工艺选择、测试标准,甚至可附上参考样品或示意图。清单完成后,与制作方逐一项沟通确认,对不确定的内容,要求制作方给出专业建议并记录,确保双方对需求的理解完全一致,不留下模糊地带。

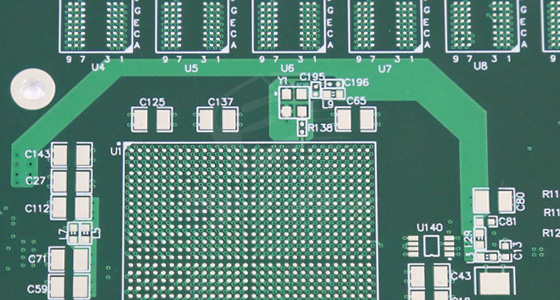

物料是PCB的基础,若物料选型错误或规格不符,打样从一开始就注定失败。常见的物料问题有:基材选错,比如将普通FR-4基材用于高功率设备,导致打样后板材因过热变形;铜箔规格与需求不匹配,过薄无法满足大电流需求,过厚又导致线路间距不符合要求;表面处理材料用错,需要抗腐蚀的场景用了普通涂层,打样后很快出现氧化脱落。更基础的错误是物料核对流于形式,比如供应商发错基材型号却未检查,直接投入生产,成品性能完全不达标。

想要规避物料相关失败,需做好双重把控。选型阶段,根据需求清单,结合物料的性能特点筛选适配物料,必要时索取物料样品进行小范围测试,验证是否符合需求;物料到厂后,逐一核对规格型号、生产日期、质量认证,确保与订单一致,尤其要检查关键物料的性能参数,避免因供应商失误或物料过期导致问题。对有疑问的物料,绝不轻易投入生产,需联系供应商确认或更换后再使用。

PCB打样涉及裁切、钻孔、焊接、表面处理等多道工序,若各环节之间缺乏有效协作,信息传递不及时,小问题会在流转中被放大,导致打样失败。比如,裁切环节未按需求尺寸精准裁切,却未及时反馈,后续钻孔、焊接仍按原尺寸操作,导致元器件无法安装;焊接环节发现基材有瑕疵,却未暂停生产,继续焊接后才发现成品无法导通;表面处理后未检测涂层质量,直接进入成品阶段,最终因涂层脱落导致电路暴露。

解决协作断档问题,关键是建立环节交接与异常反馈机制。每道工序完成后,操作人员需记录该环节的完成情况,标注是否存在异常(如尺寸偏差、焊点瑕疵),经质检人员确认无误后,再流转至下一道工序;若发现异常,立即暂停生产,通过固定渠道(如专属沟通群、书面报告)同步给技术人员与需求方,共同分析原因并制定解决方案(如重新裁切、调整焊接参数),避免问题流转至后续环节。生产前,还可组织各工序负责人沟通,明确生产标准与协作要求,确保流程顺畅。

不少人认为打样量小,没必要多花钱检测,跳过关键测试环节,直接将成品投入使用,结果发现性能不达标或存在安全隐患,导致打样失败。常见的测试缺失包括:只检查导通性,忽视绝缘性测试,导致成品存在漏电风险;未进行环境适应性测试(如高温、潮湿环境模拟),打样后在实际场景中很快出现故障;跳过焊点强度测试,成品在轻微振动后就出现焊点脱落。这些未检测出的问题,会让打样失去验证可行性的意义,甚至可能误导后续量产决策。

想要通过测试避免失败,需建立全流程检测体系。生产过程中,在关键工序后设置抽检节点,比如裁切后检查尺寸精度、钻孔后检查孔壁质量、焊接后抽检焊点强度,提前发现问题并整改;成品完成后,进行全面检测,包括电气性能(导通性、绝缘性、信号传输稳定性)、物理性能(平整度、机械强度)、环境适应性(根据需求选择高温、潮湿、振动测试),确保各项指标符合要求。对检测中发现的问题,若可修复(如轻微焊点瑕疵),及时处理后重新检测;若无法修复,分析失败原因,调整方案后重新打样,不抱有侥幸心理。

打样过程中难免出现意外情况,若发现问题后不及时沟通反馈,错过调整时机,会导致失败无法挽回。比如,制作方在生产中发现需求存在矛盾(如层数与板厚不匹配),却未及时与需求方确认,自行调整后导致成品不符合预期;需求方临时想微调参数(如更换表面处理工艺),却未及时告知制作方,制作方仍按原方案生产,最终成品需要重新制作;打样过程中出现物料短缺,供应商未及时反馈,导致生产停滞,错过交期且成品质量受影响。

避免沟通滞后,需保持及时、主动沟通。制作方在生产中遇到疑问或异常(如需求矛盾、物料问题),第一时间与需求方沟通,明确解决方案后再继续生产,不擅自做决定;需求方若需调整需求,尽早告知制作方,评估调整对生产进度与成本的影响,共同确定新方案;双方还可约定定期沟通时间(如每日或每道工序后),同步生产进度与潜在问题,确保信息实时畅通,不错过调整最佳时机。

PCB打样反复失败,并非运气差,更多是因忽视了需求传递、物料核对、生产协作、测试检测、沟通反馈等细节。这些看似微小的环节,却直接决定了打样的走向——一次模糊的需求描述、一次敷衍的物料核对、一次未及时的异常反馈,都可能导致前期投入付诸东流。

想要提升打样成功率,需从重视细节入手,将精准需求、严格物料把控、顺畅协作、全面测试、及时沟通融入打样全流程。唯有如此,才能让打样真正发挥验证可行性的作用,为后续量产打下坚实基础,避免反复失败带来的时间与成本浪费。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP