2025.06.20

2025.06.20PCB采购过程中,不少人会遇到这样的困惑:明明是相似规格的PCB,不同供应商给出的报价却相差悬殊,有的甚至能差出数倍。表面上看,报价差异似乎源于“成本控制能力”或“利润空间”,但实际上,背后藏着5个容易被忽视的关键因素,这些因素直接决定了PCB的生产难度、成本投入与品质标准,最终反映在报价上。想要选到“性价比适配”的PCB,就需要读懂这些隐藏在报价背后的逻辑。

PCB的核心材料包括基材、铜箔、阻焊剂、表面处理材料等,不同等级、不同品牌的材料,成本差异显著,这是报价差异的重要源头。

很多人只关注“基材类型”,却忽略了基材的具体等级——同样是FR-4基材,普通级产品适合中低功率、常温环境的设备,而高耐热级、高导热级的FR-4基材,因树脂配方更优、填料纯度更高,成本会比普通级高出不少,适合汽车电子、工业控制等复杂场景。铜箔的选择也会影响成本:超薄铜箔和厚铜箔的价格,远高于常规铜箔,前者适配高密度线路,后者满足大电流需求,若供应商选用的铜箔规格与需求不匹配,报价自然会偏离预期。

此外,表面处理材料的差异也不容忽视。沉金工艺中,高纯度金盐与普通金盐的成本相差较大;镀金工艺中,金层厚度不同,成本会呈倍数增长。部分低价报价的PCB,可能在材料上“降标”——比如用普通基材替代高耐热基材、用低纯度金盐做表面处理,虽能降低成本,却会埋下性能隐患,后续可能出现基材变形、接触不良等问题。

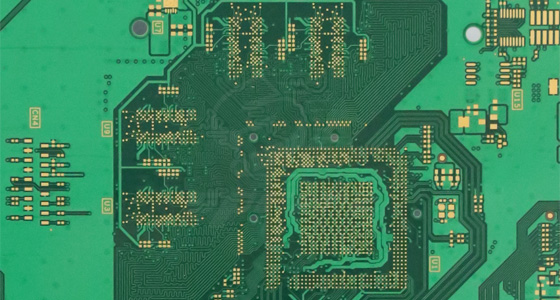

PCB的生产工艺涵盖裁切、钻孔、蚀刻、焊接、表面处理等多个环节,工艺越复杂,需要的专用设备、精细操作与质量管控越多,“隐性工时”成本也会随之增加,直接推高报价。

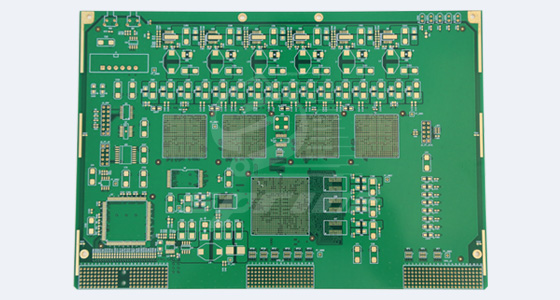

比如,普通PCB的钻孔多为常规孔径,用普通钻孔设备即可完成;而微小孔径或深孔的钻孔,需要高精度激光钻孔设备,且钻孔后需额外进行孔壁光滑度处理,单这一道工序的成本就可能比常规钻孔高出不少。再比如,多层PCB的层压工艺——低多层板的层压只需一次叠合、加压,而高多层板需要分多次层压,每次层压后都要进行对位校准与缺陷检测,工时翻倍的同时,报废风险也更高,报价自然会显著高于低多层板。

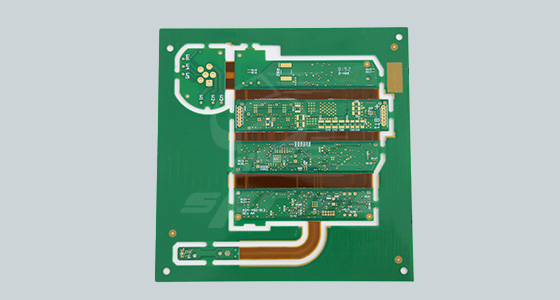

还有特殊工艺的需求,比如盲埋孔制作、阻抗控制、软硬结合等,这些工艺需要专用生产线与熟练技术工人,且生产过程中需要频繁调试参数、抽检质量,“容错率”低,供应商为覆盖潜在的返工成本,往往会在报价中加入一定的“风险溢价”,导致报价比普通工艺的PCB高出不少。

供应商的生产规模与PCB的交期要求,会通过“批量效应”与“资源调配成本”影响报价,这也是容易被忽视的价格变量。

对于生产规模较大的供应商,若PCB订单能与其他批量订单“拼线生产”,可摊薄设备折旧、人工管理等固定成本,报价会更具优势;而小批量订单,往往需要单独安排生产线,无法享受“批量效应”,供应商为覆盖固定成本,报价会相对较高。比如,同样类型的PCB,小批量订单报价可能比大批量订单高出不少。

交期要求也会显著影响报价。常规交期的订单,供应商可按正常生产计划安排,成本可控;而紧急交期的订单,需要供应商调整生产计划——比如暂停部分常规订单、安排工人加班、启用备用设备,甚至加急采购物料,这些“紧急调配”会产生额外的加班成本、设备损耗成本与物料加急费用,供应商会将这些成本转嫁到报价中,紧急订单的报价比常规订单高出不少也较为常见。

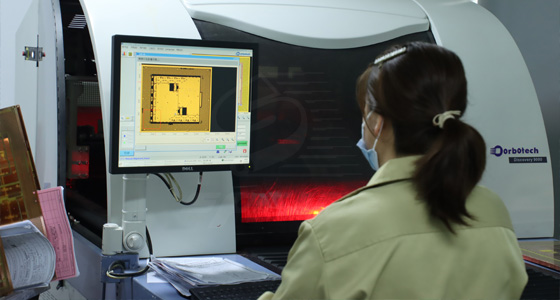

PCB的质量管控涵盖原材料检测、生产过程抽检、成品全检等多个环节,不同的质量标准对应不同的检测投入,合规成本的差异会直接反映在报价中。

普通消费级PCB的质量管控,可能仅包含基础检测——如原材料外观检查、成品导通性测试,检测设备与人工投入较少;而车规级、医疗级PCB的质量管控标准更为严苛,需要进行全流程检测:原材料需检测成分纯度与性能稳定性,生产过程中需对每道工序进行抽样检测,成品需进行环境适应性测试,部分还需通过第三方认证。

这些额外的检测环节需要专用设备与专业检测人员,检测周期也更长,合规成本远高于普通PCB。因此,同样规格的PCB,车规级报价可能比消费级高出一倍以上,核心原因就在于质量管控标准的差异。部分低价报价的PCB,可能在质量管控上“缩水”——比如减少检测环节、降低抽样比例,虽能降低成本,却可能导致不合格产品流入下游,引发设备故障。

除了PCB本身的生产与质量,供应商提供的“服务附加值”也会影响报价,这些隐性服务虽不直接体现在PCB产品上,却能为采购方减少后续麻烦,对应的成本也会包含在报价中。

常见的服务附加值包括:技术咨询服务、样品测试支持、售后保障、物流配套。比如,部分供应商为保障PCB在运输过程中不损坏,会采用防静电、防挤压的定制包装,物流上选择专车或航空运输,这些服务会增加一定成本,但能降低采购方的收货风险。

此外,长期合作的供应商可能还会提供“柔性调整”服务——如采购方临时需要微调订单规格,供应商可快速响应并调整生产,这种灵活性也需要供应商预留一定的生产资源,对应的成本会反映在报价中。而部分低价报价的供应商,往往只提供“基础生产服务”,不包含技术咨询、售后保障等附加值,采购方后续若遇到问题,可能需要额外付费解决,反而增加整体成本。

PCB报价差异大,并非简单的“供应商定价随意”,而是材料、工艺、规模、质量、服务等多维度因素共同作用的结果。低价报价可能对应“材料降标、工艺简化、服务缩水”,虽能节省前期成本,却可能因性能不达标、售后无保障导致后续损失;高价报价也并非“漫天要价”,可能对应更高的材料等级、更复杂的工艺、更严苛的质量管控与更全面的服务,适配对可靠性要求高的场景。

因此,采购PCB时,不能只看“价格数字”,而应结合自身需求,拆解供应商报价背后的“价值构成”——确认材料规格是否适配、工艺是否满足需求、质量管控是否达标、服务是否能覆盖后续需求,找到“需求与价值匹配”的报价,而非盲目追求低价。唯有如此,才能避免“买得便宜,用得吃亏”,实现真正的性价比采购。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP