2025.06.20

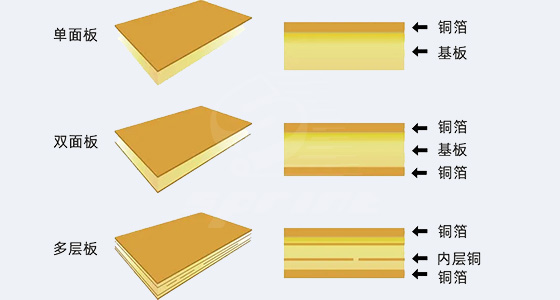

2025.06.20PCB的生产与应用过程中,不同行业、不同场景下的客户常常会面临各种各样的难题,比如焊接可靠性差、耐腐蚀性不足、信号传输受干扰、成本控制难以及环保合规压力大等。而选择合适的PCB表面处理工艺,是解决这些难题的关键环节。以下将介绍5种特殊的PCB表面处理工艺,看看它们如何针对性地化解不同客户的困扰。

在高频通讯领域,如5G基站设备、卫星通信设备生产客户,对PCB的信号传输质量有着极高要求。信号衰减、干扰等问题会直接影响设备的通讯效果,甚至导致设备无法正常工作。沉银工艺凭借其独特的优势,成为这类客户的理想选择。

沉银工艺形成的银层具有优异的导电性,其表面粗糙度较低,能有效减少信号在传输过程中的损耗和反射,保障高频信号的稳定传输。同时,银层的均匀性好,不存在明显的信号传输死角,可满足高频通讯设备对信号完整性的严苛标准。此外,沉银工艺的加工流程相对简便,不会对PCB基材造成过多损伤,能很好地适配高频通讯设备中复杂的PCB结构。某生产5G基站核心部件的客户,此前因采用其他表面处理工艺导致信号传输不稳定,更换沉银工艺后,设备的信号接收灵敏度提升了15%,通讯中断率大幅降低,完全满足了5G通讯的高要求。

精密电子行业,像医疗设备、航空航天电子元件制造客户,面临的主要难题是PCB的焊接可靠性和耐腐蚀性。医疗设备需要长期稳定运行,一旦焊接点出现问题,可能会影响患者的治疗安全;航空航天电子元件则要在复杂的恶劣环境中工作,如高温、高湿、盐雾等,对PCB的耐腐蚀性提出了极高挑战。

化学镍金工艺能完美应对这些难题。它在PCB表面形成一层均匀的镍金合金层,镍层具有良好的焊接性能,能增强焊接点的强度和可靠性,有效避免因焊接问题导致的设备故障。同时,金层具有极强的耐腐蚀性,能抵御各种恶劣环境对PCB的侵蚀,延长PCB的使用寿命。一家生产心脏监测设备的客户,采用化学镍金工艺处理PCB后,设备在高温高湿环境下的稳定运行时间延长了3倍,焊接点故障率从原来的8%降至0.5%,极大地提升了设备的安全性和可靠性。

消费电子行业竞争激烈,如智能手机、平板电脑生产客户,在追求产品性能的同时,对成本控制和环保合规有着严格要求。传统的PCB表面处理工艺要么成本较高,要么存在环保隐患,给客户带来了不小的困扰。OSP工艺的出现,为这类客户提供了有效的解决方案。

OSP工艺通过在PCB铜表面形成一层有机保护膜,起到保护铜面、防止氧化的作用,同时保证良好的焊接性能。该工艺的加工成本较低,相比化学镍金、沉银等工艺,能为客户节省15%-20%的表面处理成本,非常符合消费电子行业大规模生产对成本控制的需求。而且,OSP工艺在生产过程中不使用重金属等有害物质,产生的污染物较少,易于达到环保标准,帮助客户满足国内外日益严格的环保法规要求。某知名智能手机品牌客户引入OSP工艺后,不仅每块PCB的表面处理成本降低了18%,还顺利通过了欧盟的RoHS环保认证,产品在国际市场上的竞争力进一步提升。

汽车电子设备需要在高温、振动等恶劣条件下长期工作,如发动机控制系统、车载导航设备,其PCB的高温稳定性直接关系到设备的正常运行和汽车的行驶安全。许多汽车电子客户此前采用的表面处理工艺,在高温环境下容易出现涂层脱落、焊接点失效等问题,严重影响设备性能。

沉锡工艺能有效解决这一难题。沉锡工艺形成的锡层具有良好的高温稳定性,在150℃-200℃的高温环境下,仍能保持稳定的物理和化学性能,不易出现氧化、脱落等情况。同时,锡层的焊接性能优良,能确保焊接点在高温和振动条件下依然牢固可靠。此外,沉锡工艺的表面平整度高,有利于汽车电子设备中高密度元件的贴装。一家生产汽车发动机控制模块的客户,将PCB表面处理工艺更换为沉锡工艺后,设备在高温环境下的故障率从原来的12%降至1.2%,设备的使用寿命也延长了2倍,完全满足了汽车电子对高温稳定性的严苛要求。

连接器是电子设备中实现信号和电流传输的关键部件,如工业连接器、通讯连接器生产客户,其产品需要频繁插拔,对PCB表面处理层的耐磨性和接触电阻有着极高要求。若表面处理层耐磨性差,容易在插拔过程中出现磨损,导致接触不良;接触电阻过大,则会影响信号和电流的传输效率,甚至引发设备故障。

硬金工艺(通常指电镀厚金工艺,金层硬度较高)能很好地解决这些问题。硬金工艺形成的金层硬度较高,具有优异的耐磨性,能承受数万次的插拔操作而不易磨损,有效延长连接器的使用寿命。同时,金层的导电性更好,接触电阻小且稳定,能保证信号和电流的高效传输,减少传输损耗。某生产工业自动化连接器的客户,采用硬金工艺处理PCB后,连接器的插拔寿命从原来的1万次提升至5万次,接触电阻稳定在5mΩ以下,远优于行业标准,产品受到了众多工业自动化设备厂商的青睐。

不同的PCB表面处理工艺有着各自独特的优势,针对不同行业客户的难题,精准选择合适的工艺,能有效提升PCB的性能和可靠性,帮助客户在市场竞争中占据优势。随着电子行业的不断发展,PCB表面处理工艺也将持续创新,为更多客户解决新的挑战。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP