2025.06.20

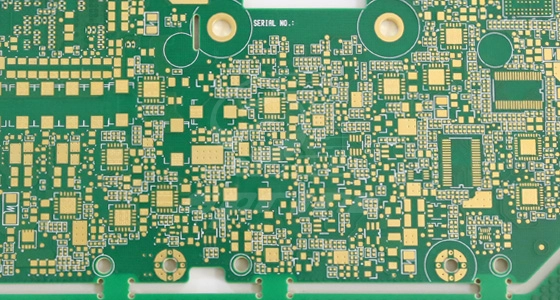

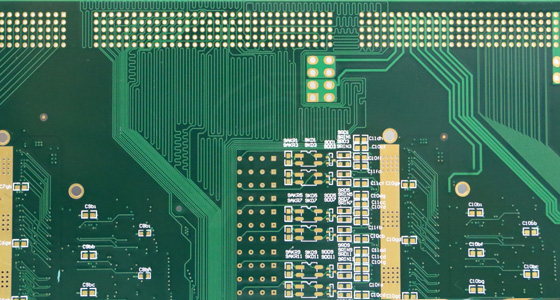

2025.06.20电子设备向轻薄化、多功能化发展,对PCB的要求逐渐聚焦于“高密度”与“小型化”——更小的尺寸下需承载更多线路与元器件,同时还要保障性能稳定。然而,高密度、小型化PCB的量产并非简单缩小尺寸,而是需突破材料、工艺、生产管控等多方面的技术瓶颈,通过全链条的优化与革新,在保证质量稳定的前提下,实现高效批量生产,满足市场对小型化电子设备的需求。

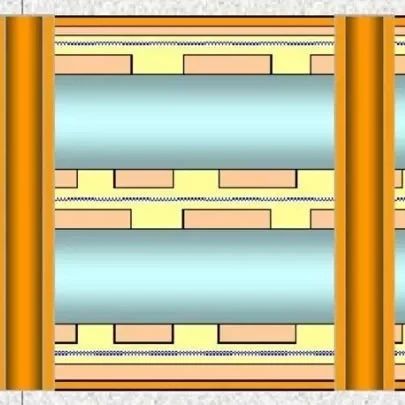

高密度、小型化PCB的量产,首先需从材料端入手,选择具备高稳定性与适配性的基材、阻焊剂及导电材料。在基材选择上,需优先选用厚度更薄、机械强度更高的特种板材——这类基材能在缩小PCB整体尺寸的同时,支撑密集线路的布局,避免因基材过薄导致的生产过程中变形、断裂问题。同时,基材还需具备优异的绝缘性能与散热性能,确保高密度线路工作时不易出现信号干扰或因热量积聚影响性能。

阻焊剂与导电材料的选择同样关键。适配高密度PCB的阻焊剂需具备更精细的涂覆能力,能均匀覆盖在密集线路表面,避免出现涂层不均导致的线路暴露;同时,阻焊剂还需具备良好的耐化学腐蚀性,能耐受后续生产环节中的清洗、焊接等流程,保障线路安全。导电材料方面,需选用导电性好、延展性佳的细径铜线,既能满足高密度线路的导通需求,又能在量产过程中减少断线风险,提升生产良率。

高密度、小型化PCB的量产,核心在于突破传统工艺的局限,通过精细化、自动化的工艺革新,解决线路密集、尺寸微小带来的生产难题。在钻孔环节,需采用激光钻孔技术替代传统机械钻孔——激光钻孔能实现更小的孔径与更密集的孔位布局,且钻孔精度高、速度快,适合批量生产。同时,激光钻孔还能减少对基材的机械损伤,降低因钻孔导致的PCB变形、开裂风险,提升量产稳定性。

线路制作环节,需引入高精度的线路成像与蚀刻工艺。通过优化成像设备的分辨率,确保密集线路的图案能精准转移到基材表面;在蚀刻过程中,需精准控制蚀刻液的浓度、温度与蚀刻时间,避免因蚀刻过度导致线路断裂,或蚀刻不足出现线路残留,确保每一片PCB的线路精度一致,满足量产的一致性要求。

高密度、小型化PCB的量产,对生产过程的管控提出了更高要求,需通过全流程的精细化管控,保障每一片产品的质量一致、性能稳定。在生产前,需对原材料进行严格检测,确保基材、阻焊剂、导电材料等符合量产标准,从源头杜绝质量隐患;生产过程中,需在关键环节设置实时检测点,如线路成像后检测线路精度、蚀刻后检测线路完整性、焊接后检测焊点质量等,通过自动化检测设备快速识别不合格产品,及时调整生产参数,减少不良品产出。

同时,需建立标准化的生产流程与操作规范,确保不同批次、不同生产线的生产工艺统一。例如,明确激光钻孔的功率、速度参数,蚀刻液的更换周期,焊接设备的温度曲线等,避免因操作人员的经验差异导致生产波动。此外,还需加强生产环境的管控,保持车间的恒温恒湿与高洁净度,减少粉尘、温度变化对生产过程的影响,确保高密度、小型化PCB在量产过程中性能稳定、质量可控。

高密度、小型化PCB的量产,离不开先进生产设备的支撑,通过升级自动化、高精度的生产设备,既能提升量产效率,又能保障产品精度。在基材切割环节,需采用精密切割设备,实现对薄基材的精准切割,确保PCB尺寸误差控制在极小范围,满足小型化需求;在阻焊剂涂覆环节,需引入自动化的涂覆设备,通过精准控制涂覆厚度与速度,实现阻焊剂的均匀覆盖,避免人工涂覆带来的厚度不均、漏涂等问题,提升量产效率与涂覆质量。

此外,还需引入自动化的物料传输与仓储设备,实现原材料、半成品、成品的高效流转与管理。通过自动化传输线将各生产环节连接起来,减少人工搬运带来的PCB损伤风险;利用智能仓储系统对物料进行分类存储与管理,确保生产物料供应及时、准确,避免因物料短缺或错用导致的生产中断,保障量产的连续性与稳定性。

高密度、小型化PCB的量产,需建立完善的质量保障体系,通过多维度的检测与验证,提升产品良率与长期可靠性。在量产过程中,除了实时检测关键环节的质量,还需对成品进行全面的性能测试,如电气性能测试(检测线路导通性、绝缘性能)、机械性能测试(检测PCB的抗弯曲、抗冲击能力)、环境适应性测试(检测PCB在高温、潮湿环境下的性能稳定性)等,确保产品满足使用需求。

同时,需建立不良品分析与改进机制,对生产过程中出现的不良品进行深入分析,找出导致质量问题的根本原因,如原材料缺陷、工艺参数不当、设备精度不足等,并针对性地优化改进。例如,若发现线路断裂多因蚀刻液浓度过高导致,则及时调整蚀刻液浓度参数。通过持续的改进与优化,不断提升量产良率,降低生产成本,推动高密度、小型化PCB量产的规模化发展。

实现高密度、小型化PCB的量产,是材料、工艺、设备、管控多方面协同革新的结果,需突破传统生产模式的局限,以精细化、自动化、标准化的思路解决量产难题。随着电子设备对PCB的密度与尺寸要求不断提升,未来还需持续推动技术升级,如开发更优性能的材料、更精密的工艺、更智能的生产设备,进一步提升量产效率与产品质量。对于企业而言,掌握高密度、小型化PCB的量产技术,不仅能满足市场需求,更能在电子制造领域占据竞争优势,推动行业向更轻薄、更高效的方向发展。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP