2025.07.09

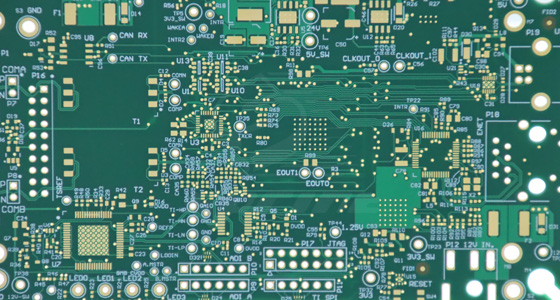

2025.07.09PCB生产链条中,阻焊工艺是保障产品可靠性与安全性的核心环节。其核心目标有二:一是通过精准对位,确保阻焊层仅覆盖非焊接区域,不遮挡焊盘或线路,为后续焊接工序留出清晰空间;二是形成均匀、致密的绝缘层,隔绝线路与外界环境,防止电流泄漏、线路短路或氧化腐蚀。随着PCB向高密度、微型化发展,阻焊层的对位精度与绝缘性能面临更高挑战——微小的对位偏差可能导致焊盘被遮挡,直接影响焊接质量;绝缘层若存在缺陷,则会引发设备运行故障,甚至带来安全隐患。因此,深入拆解阻焊工艺的关键控制点,是实现精准对位与优越绝缘性能的核心所在。

阻焊层的精准对位依赖于工艺与设备的协同,任何环节的微小偏差都可能导致对位失效。首先,基材的形变是首要干扰因素。PCB基材在前期加工(如铜层沉积、蚀刻)中,可能因温度变化或机械应力产生微小弯曲、拉伸,若未及时矫正,在阻焊层涂覆时,基材表面的焊盘、线路位置会与设备定位基准出现偏差,导致阻焊层覆盖区域偏移。其次,设备定位系统的稳定性不足也会影响对位精度。阻焊工艺中,设备需通过光学识别或机械定位确定基材位置,若定位镜头存在污渍、光路偏移,或机械定位部件出现磨损,会导致设备对基材的位置判断失误,进而使阻焊层涂覆位置偏离目标区域。此外,操作过程中的人为干预不当,如基材放置时的轻微倾斜、固定力度不均,也会加剧对位偏差,影响后续焊接工序的正常开展。

阻焊层的绝缘性能取决于涂层的均匀性、致密性与附着力,若工艺控制不当,易产生多类缺陷。其一,涂层厚度不均是常见问题。阻焊材料涂覆时,若涂覆设备的出料速度不稳定、基材传输速度波动,会导致部分区域涂层过厚,部分区域过薄——过厚区域可能在烘烤后出现开裂,破坏绝缘完整性;过薄区域则难以形成有效隔绝,易出现电流泄漏。其二,涂层内部气泡或杂质会直接削弱绝缘性能。阻焊材料若在存储过程中吸潮,或涂覆前未充分搅拌,内部易混入空气或颗粒杂质,烘烤固化后会形成气泡或针孔,这些缺陷会成为电流泄漏的通道,严重时引发线路短路。其三,阻焊层与基材的附着力不足也会影响绝缘稳定性。若基材表面残留油污、氧化层,或烘烤温度、时间控制不当,阻焊层易出现脱落、起翘,暴露的线路会直接与外界接触,导致绝缘失效。

基材预处理是保障阻焊工艺效果的前提,需重点解决基材形变与表面清洁度问题。针对基材形变,在阻焊工艺前增设基材矫正环节,通过专用矫正设备对弯曲、拉伸的基材进行平整处理,确保基材表面的焊盘、线路位置与标准基准对齐;同时,在基材存储与传输过程中,采用专用支架固定,避免堆叠挤压导致的二次形变。针对基材表面清洁度,优化清洁流程:先通过脱脂工艺去除表面油污,再利用微蚀技术清除铜层表面的氧化层与杂质,最后通过高压喷淋与热风干燥,确保基材表面无残留污染物。清洁后的基材需及时进入阻焊工序,避免长时间暴露导致二次污染,为阻焊层与基材的紧密结合、精准对位创造条件。

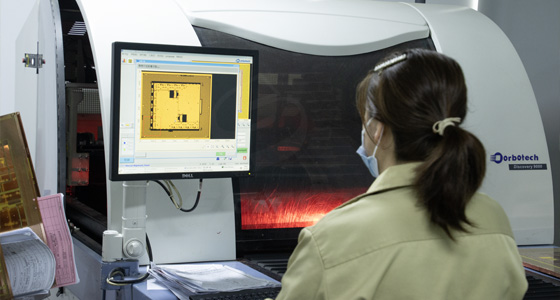

精准对位需依赖先进的设备与精细化的工艺控制。在设备方面,选用具备高精度定位系统的阻焊涂覆设备,采用双镜头光学定位技术——通过两个定位镜头同时识别基材上的基准点,实时校准基材位置偏差,减少单一镜头定位的误差;同时,为设备定位系统定期进行校准维护,清理镜头污渍、检查光路稳定性,确保定位数据的准确性。在工艺操作方面,建立基材定位基准的标准化流程:在基材表面预设清晰的定位标记,涂覆前由设备自动识别标记,确定涂覆区域边界;涂覆过程中,实时监测基材传输速度,通过闭环控制系统调整设备出料速度,确保阻焊材料涂覆位置与目标区域完全匹配。此外,针对不同尺寸、类型的PCB,提前调试设备参数,进行小批量试生产,确认对位精度达标后再启动批量生产,避免批量性对位偏差。

阻焊层的绝缘性能与材料质量、固化效果密切相关。在材料管控上,严格把控阻焊材料的进货质量,要求供应商提供材料稳定性报告,重点检测材料的黏度、干燥速度与绝缘强度;材料存储时需密封避光,控制存储环境的温度与湿度,防止材料吸潮或变质;涂覆前对阻焊材料进行充分搅拌,确保材料成分均匀,避免气泡或杂质混入。在固化过程中,优化烘烤工艺:根据阻焊材料的特性,确定合理的烘烤温度与时间曲线,采用分段烘烤方式——先低温预烘去除材料中的挥发分,再升温至固化温度,避免因温度骤升导致涂层开裂或产生气泡;同时,在烘烤设备内设置多点温度监测点,实时监控不同区域的温度,确保烘烤温度均匀,避免局部温度过高或过低影响固化效果。固化后的PCB需进行冷却处理,采用自然冷却或梯度降温,防止温差过大导致阻焊层收缩开裂。

全流程的质量检测是确保阻焊工艺效果的关键。在对位精度检测方面,采用高倍光学检测设备,对涂覆后的PCB进行全面扫描,对比阻焊层覆盖区域与标准区域的偏差,若发现对位偏差超出允许范围,立即停机调整设备参数,同时对已生产的产品进行筛选,剔除不合格品。在绝缘性能检测方面,通过绝缘电阻测试与耐压测试,检测阻焊层的绝缘强度——绝缘电阻测试可排查涂层是否存在微小针孔或泄漏通道,耐压测试可验证涂层在高压环境下的绝缘稳定性;同时,采用附着力测试设备,检测阻焊层与基材的结合强度,避免因附着力不足导致的绝缘失效。此外,建立质量追溯机制,记录每批次PCB的阻焊工艺参数、检测结果,若出现质量问题,可快速回溯排查原因,为后续工艺优化提供依据。

阻焊工艺的精准对位与优越绝缘性能,是PCB可靠性的重要保障,其实现依赖于基材预处理、设备升级、材料管控与质量检测的全流程协同。在实际生产中,需既要解决当前存在的对位偏差、绝缘缺陷等问题,也要通过持续的技术革新与工艺优化,适应PCB高密度、微型化的发展趋势。

2025.07.09

2025.07.09 2026.02.06

2026.02.06

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP