2025.06.20

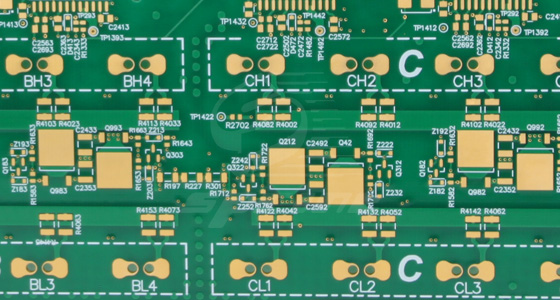

2025.06.20高端电子制造领域,线宽线距的精度直接决定了产品的性能密度与运行稳定性,尤其是±0.2mil的超精细控制标准,已成为衡量电子元件加工水平的核心指标之一。这一精度要求不仅对加工设备的分辨率提出严苛考验,更需在材料处理、工艺执行、环境管控等全环节建立严密的控制体系。当前,随着微型化、高集成度产品需求的激增,如何稳定实现±0.2mil的线宽线距控制,已成为突破生产瓶颈、保障产品可靠性的关键课题。

材料本身的物理化学特性是影响线宽线距的首要因素。一方面,基材(如柔性基板、陶瓷基板)在加工过程中易因温度变化产生热胀冷缩,即使微小的形变也会导致已形成的线条出现拉伸或收缩,超出±0.2mil的误差范围。例如,部分高分子基材在曝光、固化环节,温度每变化1℃,线宽偏差可能达到0.1mil以上,叠加后续工序的累积效应,精度控制难度显著增加。另一方面,导电浆料、光刻胶等功能材料的性能稳定性也至关重要——光刻胶的黏度不均会导致涂覆厚度波动,进而影响曝光后的线条边缘清晰度;导电浆料的颗粒度若超出标准,印刷后易出现线条边缘毛刺,直接破坏线宽的均匀性。

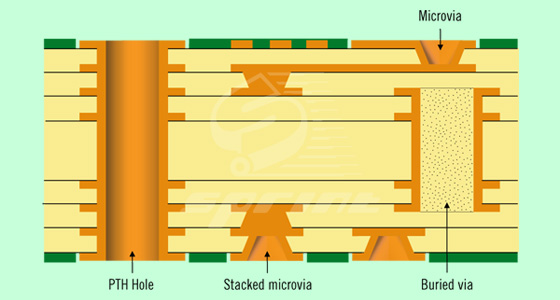

超精细线宽线距的加工涉及多道连续工序,每一步的微小误差都可能累积放大,最终突破精度上限。在光刻环节,曝光光源的强度稳定性、光路系统的洁净度会直接影响线条的分辨率:光源强度波动会导致光刻胶曝光不均,出现线条局部过宽或过窄;光路中若存在微小尘埃,会在基材表面形成阴影,造成线宽偏差。在蚀刻环节,蚀刻液的浓度、温度及喷淋压力控制不当,会导致线条侧壁蚀刻不均匀——蚀刻液浓度过高易造成线条过度蚀刻,浓度过低则会残留多余基材,两种情况均可能导致线宽偏差超出允许范围。此外,印刷工艺中的刮刀压力、印刷速度若调节不当,会导致导电浆料转移量不均,使线宽出现明显波动。

环境参数的细微变化对±0.2mil精度控制的影响常被忽视,却可能成为精度失控的关键诱因。空气中的温度、湿度变化会直接作用于加工设备与基材:温度波动会导致设备机械结构热变形,影响运动部件的定位精度;湿度超标则会使光刻胶吸潮,改变其感光性能,导致曝光后的线条尺寸偏差。此外,空气中的粉尘颗粒若附着在基材表面或加工模具上,会在加工过程中造成线条缺损或凸起,破坏线宽线距的一致性。即使是振动因素,也可能对高精度加工设备产生影响——设备运行时若受到外界振动干扰,运动部件的定位精度会下降,进而导致线宽线距出现偏差。

针对材料特性引发的精度波动,需建立全流程材料管控体系。在材料选型阶段,优先选用热膨胀系数低、稳定性高的基材,例如陶瓷基材或改性高分子基材,减少加工过程中因温度变化导致的形变。对于光刻胶、导电浆料等功能材料,需严格把控进货质量,要求供应商提供详细的性能参数报告,并进行抽样检测——检测光刻胶的黏度、感光灵敏度一致性,确保涂覆后厚度均匀;检测导电浆料的颗粒度与流动性,避免因浆料特性不均导致印刷偏差。在材料存储环节,需按照要求控制存储环境的温度、湿度,避免材料受潮、变质,同时建立先进先出的使用机制,防止材料因存放时间过长导致性能退化。

通过优化关键加工工艺,减少各环节误差叠加,是实现±0.2mil精度的核心路径。在光刻工艺中,采用高精度曝光设备,其光源强度稳定性更高,光路系统密封性更好,可有效提升线条分辨率;同时引入曝光前基材预热工艺,使基材温度稳定在设定范围,减少后续曝光环节的热胀冷缩影响。在蚀刻工艺中,采用闭环控制技术实时监测蚀刻液的浓度与温度,当参数偏离设定值时,自动调节补充剂添加量或加热/冷却系统,确保蚀刻速率稳定;此外,优化蚀刻喷淋角度与压力,使蚀刻液均匀作用于线条侧壁,避免局部过度蚀刻或残留。

加工设备的精度水平直接决定了线宽线距控制的上限,需针对性升级设备性能。对于定位系统,采用高精度线性电机与光栅尺反馈技术,线性电机可提供更高的运动速度与定位精度,光栅尺则能实时反馈运动部件的位置信息,实现纳米级别的定位校正,减少设备运动误差对加工精度的影响。在检测设备方面,引入高精度光学检测系统(如激光测径仪、高倍显微镜检测系统),可实时监测加工过程中的线宽线距尺寸,一旦发现偏差超出允许范围,立即发出警报并暂停加工,避免批量不合格产品产生。此外,对设备的机械结构进行优化,采用高刚性材料制造关键部件,减少设备运行时的振动与变形,进一步提升加工稳定性。

建立严格的环境管控体系,消除环境因素对精度的隐性干扰。在加工车间设置恒温恒湿系统,将温度控制在±0.5℃范围内,湿度控制在40%-60%之间,同时安装空气净化系统(如百级洁净车间标准),过滤空气中的粉尘颗粒,避免其附着在基材或设备上。为减少振动干扰,加工车间需远离振动源(如大型机械设备、交通要道),并在设备安装时采用减震基座,吸收设备运行时产生的振动,同时避免外界振动传递至设备。此外,在车间内划分不同功能区域(如材料存储区、加工区、检测区),避免不同区域的环境参数相互干扰,确保加工过程始终处于稳定的环境条件下。

建立全流程质量监测与追溯机制,及时发现并纠正精度偏差。在加工前,对基材进行预处理检测,确认基材表面无缺陷、清洁度符合要求;在加工过程中,采用在线检测技术(如实时光学检测系统),对每道工序后的线宽线距进行抽样检测或全检,记录检测数据,若发现偏差,立即分析原因并调整工艺参数。在加工完成后,采用高精度离线检测设备(如扫描电子显微镜)对成品进行全面检测,确认线宽线距精度符合要求,同时建立产品质量档案,记录每批产品的加工参数、检测结果,实现质量追溯。此外,定期对检测设备进行校准,确保检测数据的准确性,避免因检测误差导致的精度误判。

实现±0.2mil线宽线距控制并非单一环节的优化,而是材料管控、工艺优化、设备升级、环境管控与质量监测多维度协同的结果。这一精度标准的突破,不仅需要先进的技术与设备支撑,更依赖于全流程的精细化管理与持续改进意识。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP