2025.06.20

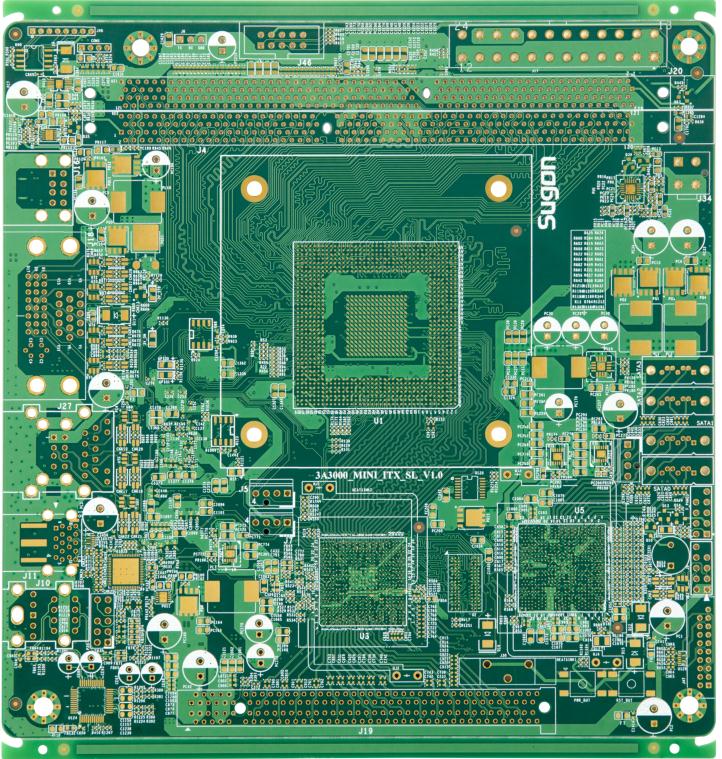

2025.06.20PCB的生产与应用中,铜层厚度是决定其电流承载能力的核心要素。稳定的铜厚不仅能保障电流在传输过程中不易因发热过载导致性能衰减,还能避免因铜厚不均引发的局部电流集中、信号干扰等问题。随着电子设备向高功率、小型化方向发展,对PCB电流承载能力的要求愈发严苛,而铜厚控制作为关键环节,已成为平衡PCB性能、可靠性与生产效率的核心课题。掌握铜厚控制的“艺术”,本质上是通过全流程的精细化管控,让铜层厚度始终保持在合理范围,为稳定的电流承载能力筑牢基础。

铜层沉积是PCB铜厚形成的关键步骤,此环节的工艺稳定性直接决定铜厚的均匀性。在化学沉铜过程中,若沉铜液的活性不稳定,会导致基材表面铜离子还原速率出现差异——部分区域沉积过快,铜厚超出预期;部分区域沉积过慢,铜厚不足。这种不均会使PCB不同区域的电流承载能力产生明显差异:铜厚较薄的区域电阻更大,通电时易因发热过量加速老化,甚至引发熔断风险;而铜厚过厚的区域虽电阻较小,但可能导致PCB整体厚度超标,影响后续装配。此外,基材表面的清洁度也会干扰沉铜效果,若基材残留油污、氧化层,会阻碍铜离子与基材的结合,形成局部无铜或薄铜区域,直接破坏电流传输的连续性。

蚀刻是去除多余铜层、形成所需线路的关键工序,但若控制不当,会导致铜厚偏离目标范围。蚀刻过程中,若蚀刻液的活性过强,会对线路铜层造成过度蚀刻,使原本达标的铜厚变薄,削弱电流承载能力;若蚀刻液活性不足,则无法彻底去除多余铜层,导致线路边缘残留铜渣,不仅影响线路精度,还可能因局部铜厚异常引发电流分布不均。同时,蚀刻时的喷淋压力与角度也会影响蚀刻效果——压力过大易导致线路边缘铜层被过度冲刷,压力过小则蚀刻液无法均匀覆盖铜层表面,形成蚀刻死角,进一步加剧铜厚的不均匀性。

PCB完成铜层沉积与蚀刻后,还需经过阻焊、表面处理(如沉金、镀锡)等后续工序,这些环节若操作不当,会造成铜层的额外损耗或损伤。在阻焊层涂覆过程中,若阻焊油墨的黏度不适宜,或烘烤温度过高,可能导致油墨渗透至线路边缘,后续清洗时需借助较强的化学试剂或物理摩擦去除残留油墨,易造成线路铜层的磨损,使铜厚变薄。在表面处理环节,如沉金过程中,若金液的成分比例失衡,会导致铜层与金层的结合力下降,后续使用中可能出现金层脱落,暴露的铜层易被氧化腐蚀,形成薄铜或断铜区域,严重影响电流承载的稳定性。

为确保铜层沉积均匀,需从沉铜液管理与基材预处理两方面入手。在沉铜液管控上,建立定期检测机制,实时监测沉铜液的活性、pH值与铜离子浓度,当参数偏离设定范围时,及时补充相应试剂或调整工艺条件,维持沉铜液的稳定状态,确保铜离子在基材表面均匀还原沉积。同时,采用循环过滤系统对沉铜液进行持续净化,去除液体中的杂质颗粒,避免因杂质附着导致局部沉铜异常。在基材预处理环节,优化清洁流程,通过脱脂、微蚀等步骤彻底去除基材表面的油污、氧化层与杂质,为铜层沉积创造洁净、均匀的基底;预处理后还需对基材进行干燥处理,防止水分残留影响铜层与基材的结合效果,从源头减少薄铜、无铜区域的产生。

针对蚀刻环节的铜厚偏差问题,需建立蚀刻工艺的闭环控制体系。首先,根据PCB的铜层目标厚度,确定蚀刻液的最佳活性范围,通过在线监测系统实时采集蚀刻液的浓度、温度等参数,当参数异常时,自动调节蚀刻液的补充量或温度,避免过度或不足蚀刻。其次,优化蚀刻设备的喷淋系统,根据线路密度与铜层厚度调整喷淋压力与角度,确保蚀刻液能均匀覆盖铜层表面,同时避免对线路铜层造成过度冲刷;对于线路密集区域,可适当降低喷淋压力,减少局部蚀刻过度的风险。此外,在蚀刻前对PCB进行试蚀刻测试,根据测试结果微调蚀刻参数,确保正式生产时蚀刻效果符合铜厚要求,减少批量性的铜厚偏差。

为避免后续工序对铜层造成损耗,需细化各环节的操作标准。在阻焊层加工中,根据阻焊油墨的特性确定最佳黏度与烘烤温度,避免因油墨特性不适或烘烤过度导致后续清洗困难;清洗环节采用温和的化学试剂与低压喷淋方式,减少对线路铜层的摩擦与腐蚀,降低铜层磨损风险。在表面处理环节,严格控制表面处理液(如金液、锡液)的成分比例与处理温度,通过前期试验确定最优工艺参数,确保铜层与表面处理层结合紧密,减少层间脱落风险;处理完成后,对PCB进行抽样检测,检查表面处理层的附着力与铜层完整性,及时发现并处理铜层损伤问题。

全流程的铜厚检测是保障铜厚稳定的关键。在铜层沉积完成后,采用非破坏性检测技术(如涡流测厚仪)对铜厚进行抽样检测,确认铜厚是否符合目标范围,若存在偏差,及时调整沉铜工艺参数。蚀刻完成后,通过高倍显微镜观察线路铜层的厚度与均匀性,同时结合电学测试(如导通电阻测试),间接验证铜厚是否满足电流承载需求——电阻超标往往意味着铜厚不足,需回溯蚀刻工艺进行优化。后续处理工序完成后,再次对铜厚进行检测,重点检查边缘线路与表面处理区域的铜层完整性,确保无明显损耗或损伤。此外,建立铜厚检测数据库,记录各批次PCB在不同工序的铜厚数据,通过数据分析总结铜厚波动规律,为后续工艺优化提供依据,形成“检测-反馈-优化”的闭环管理。

PCB铜厚控制并非单一环节的操作,而是贯穿沉积、蚀刻、后续处理全流程的系统性工程,其核心目标是通过精细化管控,让铜层厚度始终保持稳定,为电流承载能力提供可靠保障。在实际生产中,需兼顾工艺稳定性、操作规范性与检测及时性,既要解决当前铜厚不均、损耗等问题,也要通过数据积累与工艺优化,持续提升铜厚控制的精度与一致性。

2025.06.20

2025.06.20 2025.10.11

2025.10.11

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP