2025.06.20

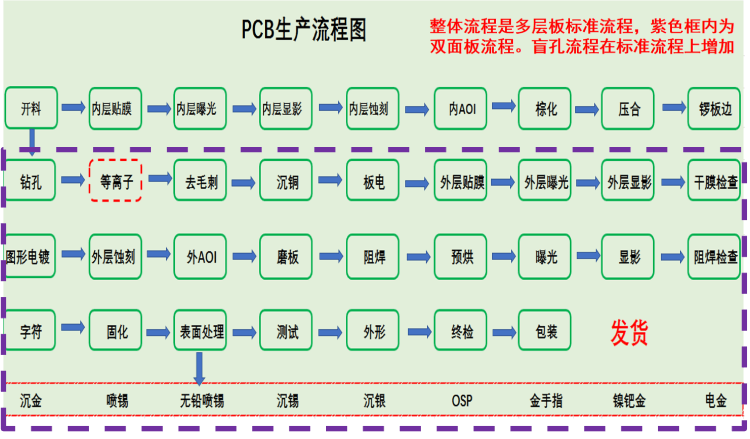

2025.06.20多层PCB的生产是一项精密且系统的工程,每一道工序都环环相扣,共同决定着产品的性能与可靠性。从原材料开料到成品包装发货,整个流程涵盖了数十个关键环节,每个环节都有其独特的工艺要求与质量控制点。

开料是生产的起始步骤,需根据设计需求将原始基材裁剪成合适的尺寸,为后续加工做好准备。

内层贴膜是在基材表面覆盖感光干膜,为后续的图形转移奠定基础。

内层曝光通过特定的曝光设备,将内层线路图形转移到干膜上,使干膜的感光部分发生化学变化。

内层显影则是将未曝光的干膜去除,露出需要蚀刻的铜层区域。

内层蚀刻通过化学蚀刻液将暴露的铜层去除,形成内层线路图形。

内AOI对蚀刻后的内层线路进行全面检测,及时发现线路短路、开路、线宽异常等缺陷。

棕化是在内层线路表面形成一层棕褐色的氧化层,增强内层与后续压合的半固化片之间的结合力,防止分层。

压合是将多层内层线路与半固化片通过高温高压的方式压合在一起,形成多层PCB的整体结构。

锣板边对压合后的板材进行边缘修整,使其尺寸符合要求。

钻孔是为了实现层与层之间的电气连接,钻出通孔、盲孔等各类孔结构。对于盲孔流程,还需在标准流程基础上增加相应的工序。

等离子处理是对钻孔后的孔壁进行处理,去除钻孔产生的毛刺和污染物,同时增强孔壁的附着力,为后续沉铜做好准备。

去毛刺进一步清理板材表面和孔内的毛刺,确保表面平整。

沉铜通过化学方法在孔壁和板材表面沉积一层薄薄的铜层,为后续的电镀增厚做准备。

板电则是对沉铜后的铜层进行电镀增厚,使铜层厚度达到要求,增强电气连接的可靠性。

外层贴膜、曝光、显影流程与内层类似,是将外层线路图形转移到板材表面。

干膜检查对显影后的干膜进行检查,确保线路图形的准确性。

图形电镀是对外层线路进行选择性电镀,增加线路的铜厚,满足电流承载等要求。

外层蚀刻去除未被电镀保护的铜层,形成外层线路。

外AOI对外层线路进行检测,确保外层线路的质量。

磨板对板材表面进行打磨,去除表面的氧化层和污染物,为阻焊层的涂覆做好准备。

阻焊是在板材表面涂覆一层阻焊油墨,防止非焊接区域的铜层氧化和短路。

预烘、曝光、显影则是对阻焊油墨进行图形化处理,露出需要焊接的焊盘区域。

阻焊检查确保阻焊层的图形准确,无漏印、多印等缺陷。

字符是在PCB表面印刷标识字符,方便后续的组装和维修。

固化对阻焊层和字符进行烘烤固化,使其性能稳定。

表面处理是PCB生产的关键环节之一,有多种工艺可选,如沉金、喷锡、无铅喷锡、沉锡、沉银、OSP、金手指、镍钯金、电金等(如图中红色虚线框所示)。不同的表面处理工艺具有不同的特点,可满足不同的应用场景和可靠性要求,主要作用是增强PCB的可焊性和抗氧化能力。

测试对PCB进行电气性能测试,如导通测试、绝缘测试等,确保PCB的电气性能符合要求。

外形对PCB进行外形加工,如锣边、V割等,使其外形符合设计要求。

终检对成品PCB进行全面的外观和性能检测,确保产品质量。

包装对合格的PCB进行包装,准备发货。

多层PCB的全流程生产工艺复杂且精密,每一道工序都需要严格的工艺控制和质量检测。只有确保每一个环节的质量,才能生产出性能可靠、质量优良的多层PCB,满足电子设备日益提高的性能和可靠性要求。

2025.06.20

2025.06.20

2025.09.17

2025.09.17

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP