2025.07.16

2025.07.16医疗设备、食品检测仪器、生物实验装置等特殊领域,PCB不仅需要具备稳定的电气性能,更需满足高洁净度与生物兼容性的双重要求——前者确保PCB表面无污染物影响设备精度与运行安全,后者则保障其与生物组织、体液或食品接触时,不会引发不良反应或造成污染。这类PCB的制造并非普通工艺的简单升级,而是从材料选择到生产流程的全链条严苛把控,每一个环节都需围绕“洁净”与“兼容”两大核心展开,以适配特殊场景的使用需求。

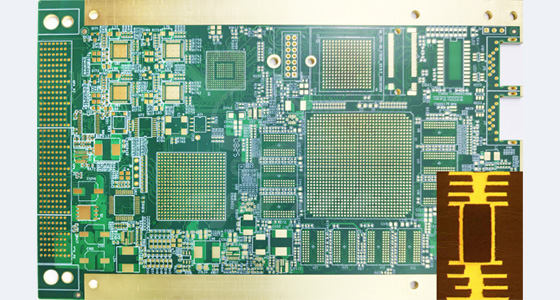

高洁净度与生物兼容性PCB的制造,首先需在材料环节建立严格的筛选标准,从源头杜绝污染物引入与生物安全隐患。在基材选择上,需优先选用低挥发、低析出的特种板材——这类板材在长期使用过程中,不会释放有害气体或微小颗粒,避免污染设备内部环境或接触到的生物样本、食品。例如,医疗设备中与体液间接接触的PCB,其基材需经过特殊处理,确保无重金属、有害物质析出,同时具备良好的耐化学腐蚀性,可耐受消毒过程中常用的酒精、碘伏等试剂侵蚀。

阻焊剂与丝印油墨的选择同样关键。普通阻焊剂可能含有挥发性有机化合物或有害添加剂,而适用于高洁净度场景的阻焊剂需采用无VOCs、无重金属的环保配方,且固化后表面光滑、不易吸附粉尘,减少污染物附着的可能性。对于生物兼容性要求极高的PCB,部分场景还需选用具备生物相容性认证的材料,确保其与人体组织或生物样本接触时,不会引发过敏、炎症或影响样本活性——例如,用于体外诊断设备的PCB,其表面涂层需通过细胞毒性测试,证明不会对检测样本中的细胞产生不良影响。

制造工艺的精细化程度,直接决定了PCB能否达到高洁净度与生物兼容性标准。在PCB生产的蚀刻、钻孔、焊接等核心环节,需采用特殊工艺减少污染物产生与材料损伤。例如,蚀刻过程中需优化蚀刻液的成分与温度控制,避免蚀刻残留附着在PCB表面——普通工艺下若蚀刻液清洗不彻底,残留的化学物质可能在后续使用中析出,污染设备或生物样本;而高洁净度PCB的蚀刻环节,会增加多轮纯水清洗与烘干步骤,确保表面无化学残留。

焊接环节需采用无铅、无卤素的焊接材料,并控制焊接温度与时间,避免高温导致基材或阻焊剂分解,释放有害物质。同时,焊接过程中需引入惰性气体保护,防止焊点氧化,减少氧化层脱落形成的微小颗粒污染。对于需要与生物组织直接接触的PCB,部分区域可能需采用激光焊接等无接触焊接工艺,避免传统焊接过程中产生的焊渣、烟雾对PCB表面造成污染,进一步提升洁净度与生物安全性。此外,PCB的切割与边缘处理也需优化,采用精密切割设备确保边缘光滑无毛刺,避免毛刺脱落形成粉尘,同时防止边缘锋利处损伤生物组织或密封结构。

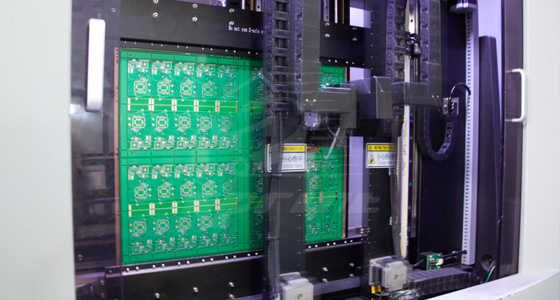

高洁净度PCB的制造,离不开全流程的洁净环境管理,从生产车间到包装运输,每一个环节都需建立严格的洁净标准,阻断污染路径。生产车间需达到特定的洁净级别,配备高效空气过滤器与恒温恒湿系统,控制空气中的粉尘、微生物浓度——例如,医疗级PCB的核心生产环节,车间洁净度需达到万级甚至千级标准,空气中粒径大于0.5μm的粉尘颗粒数量需严格控制在规定范围内,同时通过紫外线消毒、臭氧消毒等方式减少微生物滋生。

工作人员的操作规范也至关重要。进入洁净车间的人员需穿戴无尘服、无尘手套、无尘鞋,经过风淋室除尘后才能进入生产区域,避免人体携带的粉尘、毛发、皮屑等污染物进入生产环境。生产过程中,PCB的转移需使用洁净托盘与防静电洁净包装袋,避免与外界环境直接接触;工具与设备需定期用无尘布蘸取专用清洁剂擦拭,防止工具表面的污染物转移到PCB上。此外,生产车间的地面、墙面、天花板需采用不易吸附粉尘、易清洁的材料,定期进行全面清洁与消毒,确保整个生产环境始终处于高洁净状态。

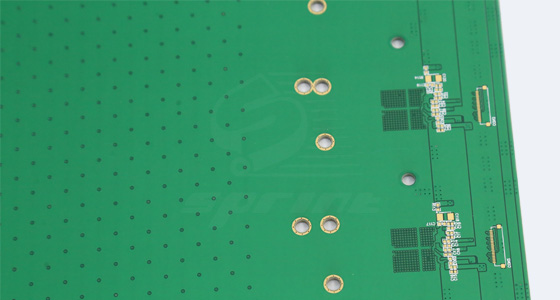

为确保PCB最终满足高洁净度与生物兼容性要求,制造完成后需经过多维度的验证与检测,排查潜在问题。洁净度检测环节,会通过尘埃粒子计数器检测PCB表面的粉尘颗粒数量,采用离子色谱仪检测表面是否存在化学残留,确保各项指标符合标准。对于生物兼容性检测,需根据应用场景选择相应的检测项目——例如,与人体皮肤接触的PCB需进行皮肤刺激性测试,与体液接触的PCB需进行细胞毒性测试、致敏性测试,确保不会对生物组织产生不良影响。

同时,还需进行长期稳定性测试,模拟PCB在实际使用环境中的状态,观察其洁净度与生物兼容性是否会随时间变化。例如,将PCB置于模拟医疗设备消毒环境中,经过多次消毒循环后,检测其表面是否出现材料分解、化学物质析出等问题;将PCB与生物样本长期接触,观察样本活性是否受影响,PCB表面是否出现微生物附着等情况。只有通过所有验证与检测项目的PCB,才能投入医疗、生物等特殊领域使用,确保设备运行安全与生物样本、食品的安全性。

不同应用场景对高洁净度与生物兼容性PCB的要求存在差异,制造过程中需根据具体场景优化细节,确保适配性。例如,用于植入式医疗设备的PCB,不仅需具备极高的生物兼容性,还需考虑体内环境的特殊性——需选用耐体液腐蚀、长期植入无降解的材料,制造过程中需避免任何可能引发免疫反应的物质残留;而用于食品检测仪器的PCB,虽无需与人体直接接触,但需确保表面无有害物质析出,避免污染检测样本,影响检测结果准确性。

此外,部分场景可能对PCB的耐消毒性能有额外要求——例如,医疗设备中的PCB需频繁经受高温高压灭菌、化学消毒等流程,制造过程中需选用耐高温、耐化学腐蚀的材料,优化工艺确保PCB在多次消毒后,仍能保持稳定的电气性能、高洁净度与生物兼容性,不会出现材料老化、表面损坏等问题。

高洁净度与生物兼容性PCB的制造,是一项系统性工程,需从材料选择、工艺控制、洁净管理到验证检测,建立全链条的严苛标准。这类PCB的价值不仅在于满足特殊领域的使用需求,更在于通过精准的制造把控,保障设备运行安全、生物样本完整性与食品安全性。

2025.07.16

2025.07.16

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP