2025.06.20

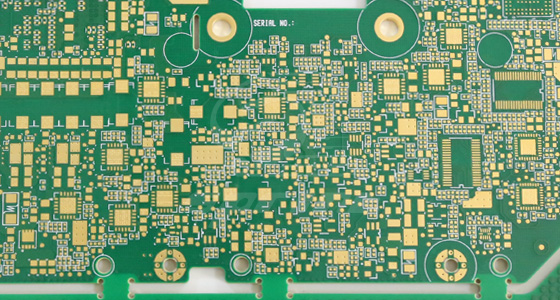

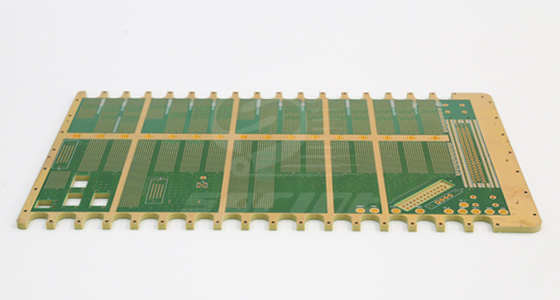

2025.06.20在现代电子制造业中,线路板的核心制造工艺之一便是蚀刻。蚀刻液的选择与配比,直接影响到线路板的精度、均匀性和良品率。作为全球PCB制造的重要基地,中国的线路板厂家在这一领域积累了丰富的经验,并不断推进技术创新,以应对日益复杂的工艺需求和环保要求。

蚀刻液的主要作用是将未被抗蚀层保护的铜箔溶解,从而形成所需的电路图形。它不仅决定了线路的精度和边缘质量,还影响到生产效率和环境保护。优质的蚀刻液能够提供稳定且高效的蚀刻速度,同时减少侧蚀和底蚀等不良现象。

线路板厂家在蚀刻液的选择与配比上,必须综合考虑生产效率、产品质量和环保合规性。特别是在高密度互连(HDI)和多层板的制造中,蚀刻液的性能至关重要。

氯化铜蚀刻液是目前应用最为广泛的蚀刻液之一。它具有蚀刻速度快、可重复使用性强等优点。线路板厂家通过调整氯化铜浓度和酸碱度,可以实现对不同厚度铜箔的高效蚀刻。然而,氯化铜蚀刻液的废液处理成本较高,部分线路板厂家开始探索更环保的替代方案。

这种蚀刻液适用于薄铜箔的蚀刻,特别是在柔性线路板的生产中表现出色。氨水/过硫酸铵蚀刻液具有良好的选择性和低污染性,但其蚀刻速度相对较慢,且需要更为复杂的设备维护。线路板厂家在选择这种蚀刻液时,需根据产品需求和生产条件进行权衡。

氯化铁蚀刻液成本较低,且废液处理相对简单,因此在一些中小型线路板厂家中应用较广。然而,它的蚀刻速度较氯化铜蚀刻液慢,且对铜箔厚度的适用性有限。线路板厂家在采用这种蚀刻液时,需优化配比以提高生产效率。

蚀刻液的配比是决定其性能的关键因素。线路板厂家通常会根据铜箔厚度、线路密度和生产批量,调整蚀刻液的成分比例。例如,在高精度线路板的制造中,线路板厂家会提高蚀刻液中铜离子的浓度,以确保蚀刻速度的稳定性;而在多层板的生产中,则需调整酸碱度以减少侧蚀现象。

此外,线路板厂家还在工艺优化上不断探索。例如,通过引入自动加药系统和循环过滤设备,可以实时监控蚀刻液的状态,延长其使用寿命;通过优化蚀刻温度和喷淋压力,可以进一步提高蚀刻均匀性。

蚀刻液的选择与配比是线路板制造中很重要的环节。中国的线路板厂家在这一领域展现了优秀的技术实力和创新能力,不仅在传统蚀刻液的优化上取得了显著成果,还在环保型蚀刻液的研发和应用上走在了行业前列。通过不断优化工艺和提升环保性能,线路板厂家将继续为全球电子制造业提供高质量的解决方案。

2025.06.20

2025.06.20

2025.10.30

2025.10.30

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP