2025.06.20

2025.06.20服务器硬件体系中,主板作为核心互联载体,需承载高频信号传输、多路径供电及复杂电磁环境适配等需求。多层高速PCB凭借高密度布局、优异信号完整性及稳定电气性能,成为服务器主板的核心载体,而打样环节则是验证其适配性、优化性能的关键前置步骤,直接决定后续量产稳定性与服务器运行可靠性。

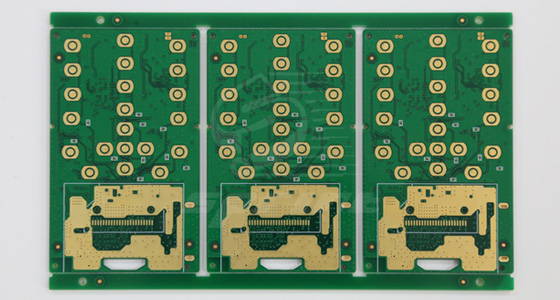

服务器主板需同时承载多模块的高速互联,普通层数PCB已无法满足“多信号、高功率、强抗扰”的核心需求。多层高速PCB通过有序的层叠排布,为服务器主板提供三大核心支撑,在服务器领域应用广泛,高 端机型所需层数更高。

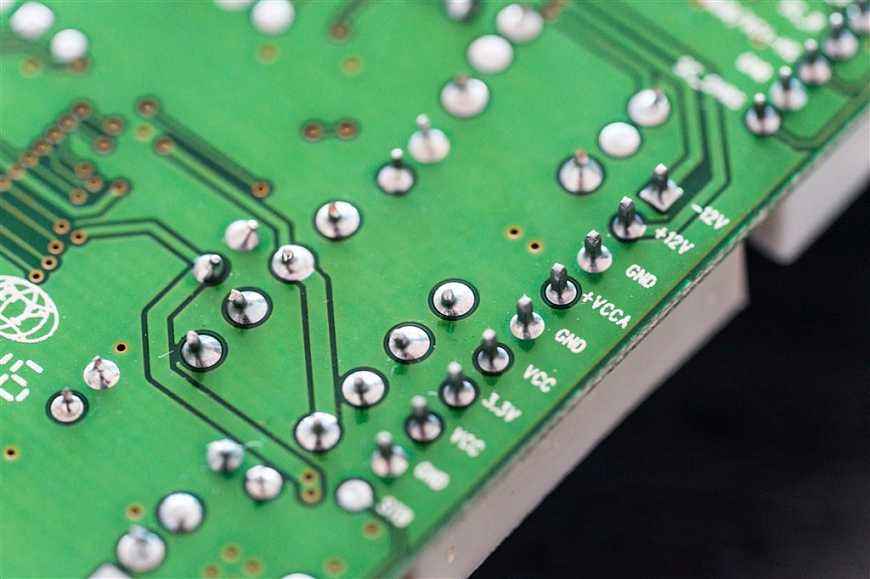

其一,提升信号传输效率。服务器主板常涉及各类高频信号,多层高速PCB通过信号层与接地层的合理搭配,减少信号反射与串扰,确保高频信号长距离传输的稳定性,满足服务器海量数据处理的传输需求。其二,优化供电稳定性。服务器核心部件需多路电压供电,多层PCB通过独立电源层与接地层的紧密耦合,形成低阻抗供电回路,抑制电源噪声,保障核心部件稳定运行。其三,强化电磁兼容能力。通过接地层对信号层的包裹式排布,减少高频信号的电磁辐射,使主板符合相关电磁兼容标准,避免对服务器内部其他部件造成干扰。

打样环节的工艺精度直接决定服务器主板的性能上限,需围绕层叠、材料、孔加工及压合等核心环节严格管控,规避层间偏移、信号损耗等问题。

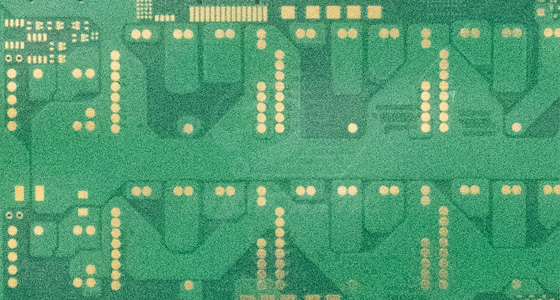

层叠与材料选择是基础。打样时需根据服务器主板的信号数量、功率需求确定层数,高多层结构常采用“信号层-接地层-电源层”交替排布的方案,确保每个信号层均有连续参考地平面,维持阻抗稳定性。材料方面,需选用高频高速特性优异的基板,降低介电损耗,适配高频信号传输需求,同时保障板材在服务器长期运行中的耐热稳定性。

高精度孔加工与层压工艺是核心。多层PCB通过通孔、盲孔、埋孔实现层间导通,服务器主板打样时需精准控制孔径与孔位精度,避免过孔偏位导致导通不良。层压环节需采用阶梯式压合方案,高多层板通常经过多轮预压与合压工序,借助恒温真空热压机精准控制温度与压力曲线,确保层间结合力均匀,无气泡、分层现象,同时保障层间对齐精度与板体机械稳定性。

表面与图形处理需适配高速需求。打样时外层电路需经过清洗、贴膜、曝光、显影等步骤实现图形转移,采用高精度曝光设备确保线宽线距精度与铜厚均匀性,信号层与电源层铜厚按需匹配,以增强载流能力与散热效果。表面处理可采用沉金、喷锡等方式,提升抗氧化能力与信号传输稳定性。

多层高速PCB打样的核心目标是提前验证性能达标性,通过全流程检测手段排除潜在问题,为量产提供可靠依据,需重点关注阻抗、电气连通性及层间质量检测。

阻抗精准度检测是关键。服务器主板高频信号对阻抗要求严苛,打样后需通过TDR测试(时域反射测试)验证阻抗一致性,抑制信号反射与串扰,避免因阻抗失配导致信号劣化。

全维度电气与层间检测不可缺失。采用AOI光学检测设备对内外层电路进行全面扫描,排查短路、断路、图形偏移等问题;通过飞针测试实现全板电气性能检测,确保导通可靠性。针对高多层结构,额外采用X-RAY层间检测技术,观察层间对齐情况、过孔导通质量及内部有无缺陷,保障层间互联稳定性。

可制造性核查提前规避风险。打样初期需对生产文件进行可制造性分析,核查线宽、间距、孔径、层厚等参数是否符合生产标准,提前规避因参数不合理导致的打样失败,提升初次打样通过率,缩短研发周期。

多层高速PCB打样并非单纯的样品制作,而是连接研发与量产的关键桥梁,其质量直接影响服务器主板量产良率与成本控制。通过打样可优化层叠方案、调整工艺参数,解决高频信号传输、电磁干扰等核心问题,避免量产阶段出现大规模性能故障。

对于AI服务器等高端机型,20层以上的高多层PCB打样更能提前验证极端工况下的性能稳定性,如高算力GPU带来的高功率、高频率需求,通过打样优化散热路径与信号布局,确保量产主板适配服务器长期高负载运行。此外,优质打样可帮助锁定成熟工艺方案与材料选型,提升量产良率,降低生产成本,为服务器产品的市场竞争力提供核心支撑。

综上,服务器主板多层高速PCB打样需以工艺精度为核心、性能验证为导向、质量管控为保障,通过对层叠、材料、加工、检测等环节的精细化把控,才能打造出适配服务器高频、高可靠需求的PCB载体,为服务器整体性能赋能。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP