2025.06.20

2025.06.20高速电路应用场景日益广泛的当下,信号完整性直接决定系统运行的稳定性与精准度。PCB作为信号传输的核心载体,其加工精度与工艺控制对信号完整性有着决定性影响。PCB厂家虽仅负责板体加工,却需通过全流程工艺管控,为后续信号完整性测试提供符合要求的基础载体,筑牢高速信号传输的硬件根基。

高速信号在PCB上传输时,易受阻抗突变、传输损耗、串扰等问题影响,而这些问题的根源多与加工工艺密切相关。PCB厂家需围绕关键工艺环节建立严格的管控标准,从源头规避可能引发信号问题的隐患。

在阻抗控制方面,需精准把控线宽、线距及介质层厚度的加工公差。线宽与层厚的细微变化会直接导致阻抗突变,尤其在高频场景下,哪怕微小偏差也可能引发信号反射、过冲等问题。厂家需借助精密蚀刻设备与在线检测工具,将线宽公差控制在合理范围,同时通过优化层压工艺,确保介质层厚度均匀性,减少介电常数波动带来的信号干扰。铜箔表面粗糙度也是关键因素,粗糙度每增加1μm,高频段插入损耗便会显著上升,因此需选用适配高速场景的铜箔材料,并控制加工过程中的表面平整度。

过孔加工质量对高速信号传输同样关键。过孔的寄生参数会引入额外电感与电容,若钻孔精度不足、反焊盘设计缺失或盘径不达标,会导致阻抗不连续,成为信号传输的瓶颈。厂家需采用高精度激光钻孔设备,严格控制孔径公差与孔位精度,同时规范反焊盘加工标准,确保过孔与参考层的隔离效果,降低寄生参数对信号的影响。

PCB材料的电气特性直接影响高速信号的传输质量,PCB厂家需结合信号完整性需求,科学甄选与管控板材,为板体赋予优良的信号传输潜能。不同场景下的高速信号对材料的介电常数、损耗角正切有着不同要求,高频场景需选用低损耗、低Dk且性能稳定的板材,以减少介质损耗与信号衰减。

厂家需建立严格的材料检验流程,对入库板材的介电常数、损耗角正切等关键参数进行抽样检测,确保材料性能符合设计标准。同时,需关注材料的温漂特性与吸湿性,避免后续应用中因环境变化导致材料性能波动,间接影响信号完整性。玻璃纤维效应也需重点考量,特定类型玻纤布可能引发周期性阻抗波动,厂家可通过优化叠层结构与材料组合,弱化这一影响,保障信号传输的稳定性。

PCB厂家虽不直接开展信号完整性测试,但加工完成的板体需满足测试环节的基础要求,为后续测试工作的顺利开展提供支撑。厂家需配合完成板体的基础电气检测,排查短路、断路等基础缺陷,避免此类问题干扰信号完整性测试结果,导致误判。

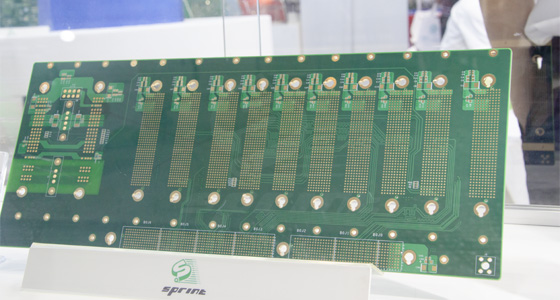

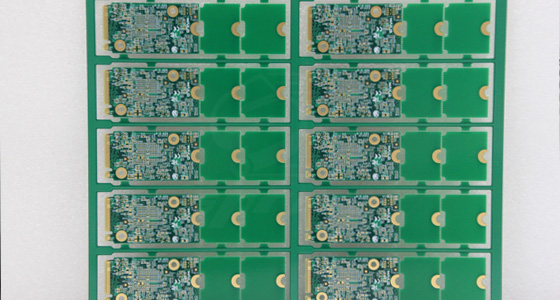

针对批量生产的PCB,厂家需提供代表性样品,协助相关方完成TDR(时域反射测量)、眼图分析、S参数测试等关键项目的验证。通过测试反馈的数据,厂家可反向优化加工工艺,比如针对阻抗突变问题调整蚀刻参数,针对传输损耗超标优化材料选型或层压工艺,形成“加工-验证-优化”的闭环管控。此外,厂家需提供详细的加工参数报告,包括线宽、层厚、材料型号、过孔规格等信息,为测试环节的问题排查与原因分析提供数据支撑。

随着信号速率不断提升,对PCB加工精度的要求也持续升级,PCB厂家需通过技术迭代与设备更新,提升核心加工能力,适配更高标准的信号完整性需求。在高密度场景下,线宽线距不断缩小,串扰风险显著增加,厂家需通过优化布线空间布局与加工精度,控制相邻走线的耦合干扰,同时采用更精细的层压工艺,保障多层板的层间对准精度,减少参考层断裂引发的信号问题。

此外,厂家需建立完善的工艺数据库,积累不同材料、不同工艺参数对应的信号传输表现,通过数据化管理提升工艺优化效率。针对高速PCB的特殊性,引入专用检测设备,如高精度阻抗测试仪、激光测厚仪等,实现加工过程的实时监控与精准调控,确保每一批次产品都能稳定满足高速信号传输的基础要求。

高速信号完整性测试的核心目标是保障信号传输质量,而PCB作为信号载体,其加工质量是实现这一目标的前提。PCB厂家需立足加工本质,通过严格的工艺管控、科学的材料甄选、高效的测试协同与持续的精度升级,打造符合高速信号需求的优质板体,为后续系统的稳定运行提供坚实保障,在高速电子产业发展中发挥不可或缺的支撑作用。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP