2025.06.20

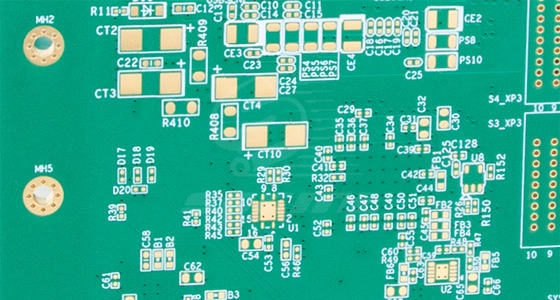

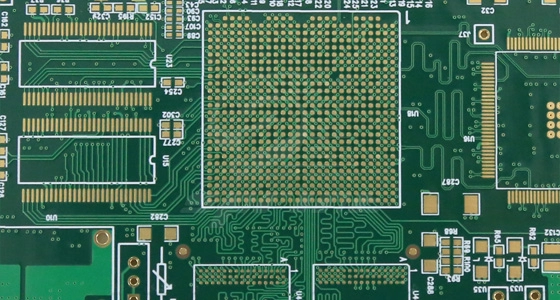

2025.06.20数字化安防技术蓬勃发展的当下,从城市街道的高清监控网络,到智能楼宇的门禁报警系统,各类安防设备的稳定运行都离不开PCB的支撑。作为安防设备的“神经中枢”,PCB制造过程融合了精密工艺与严格质量把控,确保其能在复杂环境下长期稳定工作,为安防系统筑牢硬件根基。

基板材料的性能直接决定PCB的基础品质。FR-4环氧树脂玻璃布板凭借出色的性价比,成为常规安防设备的优选。其玻璃化转变温度通常在130℃-150℃,能在-40℃至85℃的环境温度区间内保持稳定的电气绝缘性能与机械强度,满足室内外摄像头、普通门禁控制器等设备的使用需求。

在极端环境下,陶瓷基板展现出独特优势。以氧化铝陶瓷基板为例,其热导率可达20-30W/(m・K),是FR-4材料的数十倍,能快速散发高功率芯片产生的热量,适合用于野外监控基站的高温环境。同时,其介电常数低至9-10,在5G频段下信号损耗极小,有效保障了数据传输的稳定性,确保偏远地区的安防设备信号流畅。

铜箔作为PCB的导电核心,其性能参数需与电路需求高度契合。常规电路多采用18μm-35μm厚度的电解铜箔,其表面粗糙度Ra控制在0.3-0.5μm,可有效降低高频信号传输损耗。而在安防系统的电源模块中,为承载大电流,会选用70μm甚至105μm厚的铜箔,配合大尺寸走线设计,将线路电阻控制在极低水平,保障电力高效传输。

此外,随着工艺发展,退火处理的低轮廓铜箔逐渐应用于高速信号线路。其特殊的表面处理使铜箔与绝缘层的结合力提升30%,同时减少信号反射,满足安防设备中高清视频传输对信号完整性的严苛要求。

图形转移是将电路设计转化为实体线路的关键步骤。光绘机通过激光束在菲林底片上雕刻出精度达±5μm的电路图案,随后曝光机利用紫外光将图案转移到涂覆光致抗蚀剂的覆铜板上。为实现更精细的线路,先进的LDI技术已广泛应用,其最小线宽线距可达2mil/2mil,能满足安防设备中高密度集成芯片的布线需求。

蚀刻工艺决定线路的最终形态。酸性氯化铁蚀刻液常用于精细线路加工,其蚀刻速率可精确控制在15-20μm/min,通过喷淋式蚀刻设备,能使蚀刻均匀性误差控制在±5%以内。为防止侧蚀影响线路精度,现代工艺采用分段蚀刻技术,先快速去除大面积铜箔,再降低蚀刻液浓度进行精细蚀刻,确保线路边缘整齐。

多层PCB的压合需精准控制温度、压力与时间。在180℃高温和10-15MPa压力下,半固化片(PP片)中的环氧树脂融化并填充层间空隙,经过60-90分钟固化,形成牢固的层间连接。为保证层间对准精度,采用高精度定位销和激光钻孔技术,使层间偏移量控制在±25μm以内,满足高速信号传输对层间一致性的要求。

喷锡工艺:通过热风整平技术在PCB表面形成均匀的锡铅合金层,厚度约为1-3μm,可焊性良好,适用于对成本敏感的消费级安防设备,如家用监控摄像头。

沉金工艺:利用化学沉积在铜表面形成0.05-0.1μm的镍层和0.02-0.05μm的金层,能有效防止铜氧化,接触电阻低至10mΩ以下,常用于高端安防设备的通信接口,保障信号传输稳定。

OSP工艺:通过化学方法在铜表面形成0.2-0.5μm的有机保护膜,成本低且不影响线路精度,适合自动化焊接,在大规模生产的安防设备中广泛应用。

AOI自动光学检测仪通过多光谱成像技术,可检测出最小50μm的线路缺陷,对短路、断路、缺口等问题的识别准确率超过99%。AXIX射线检测仪则利用穿透成像原理,能清晰显示BGA焊点内部结构,检测空洞率等焊接质量指标,确保关键器件的焊接可靠性。

飞针测试仪可对每一个网络节点进行导通性测试,测试精度达0.1Ω,能快速定位线路断路问题。对于高速信号线路,采用网络分析仪进行阻抗测试,确保特性阻抗与设计值偏差控制在±5%以内,保障信号传输的完整性。

通过高温老化、高低温循环、湿热测试等严苛测试,模拟安防设备在实际使用中的恶劣环境,确保PCB在长期运行中性能稳定可靠。

从材料选择到成品检测,安防设备PCB制造的每一个环节都凝聚着对精密与可靠的追求。AI视觉、5G传输等技术在安防领域的深度应用,PCB制造也将不断创新,以更高性能、更可靠品质支撑安防技术的持续升级,守护城市与家庭的安全防线。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.08.14

2025.08.14

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP