2025.06.20

2025.06.20电子产品不断向小型化、高性能化、智能化方向迈进,这对电路板的性能提出了极为严苛的要求。高精密电路板定制作为满足这些特殊需求的关键手段,正日益凸显其重要性,成为众多行业实现技术突破与产品创新的核心支撑。

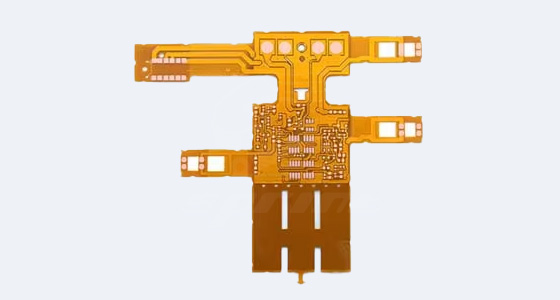

高精密电路板在设计与制造上有着诸多独特之处。其线宽线距极为精细,例如在一些先进的芯片封装基板中,线宽线距可达数微米级别,这对电路设计的精度和制造工艺的稳定性要求近乎苛刻。同时,孔径微小化也是一大趋势,微孔直径可能低至0.1mm甚至更小,如此小的孔径在钻孔、金属化等环节极易出现偏差,影响电路板的电气性能与可靠性。而且,高精密电路板往往需要具备精准的阻抗控制能力,以确保高速信号在传输过程中不发生失真、反射等问题,这就要求对板材特性、线路布局、层叠结构等进行全方位的精确设计与严格把控。

高精密电路板对原材料品质高度依赖。优质的覆铜板是基础,像在高频应用中,常选用品牌的高频板材,其具有低介电常数、低介质损耗的特性,能有效保障信号传输质量。铜箔方面,高纯度、高延展性的铜箔可降低线路电阻,提升导电性能。此外,对于阻焊油墨、干膜等辅助材料,也需严格筛选,确保其与其他材料兼容性良好,且在耐高温、耐化学腐蚀等方面表现出色,从源头为高精密电路板的质量提供坚实保障。

在覆铜板上涂覆感光材料,经曝光、显影工序,将设计好的电路图形精准转移到铜箔表面。随后进行蚀刻,利用化学溶液精确去除未被保护的铜箔,形成内层线路。这一过程中,对曝光机的精度、蚀刻液的浓度与温度控制要求极高,任何细微偏差都可能导致线路短路、断路或线宽线距不符合设计标准。完成线路制作后,还需对板面进行黑化或棕化处理,增加铜箔表面粗糙度,增强层间结合力,为后续层压工序奠定良好基础。

将制作好的内层板、半固化片与铜箔按预定顺序堆叠,放入高温高压压机中进行层压。半固化片在特定温度和压力下熔融,填充各层之间的微小间隙,并在冷却后固化,将各层紧密粘合为一体。压合过程需精确控制温度、压力和时间等参数,温度过高或时间过长可能导致板材碳化、变形;压力不均则可能造成层间气泡、分层等缺陷,严重影响电路板的机械性能与电气性能。

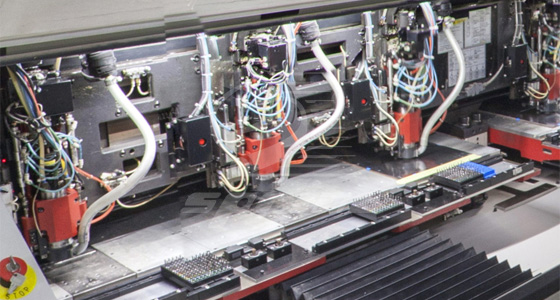

运用高精度数控钻孔机,在多层板上钻出各类过孔、安装孔。钻孔时,钻头的转速、进给速度以及钻孔深度都要严格按照设计要求进行精确控制,以避免孔壁粗糙、毛刺过多或孔径偏差过大等问题。钻孔完成后,通过化学镀铜和电镀铜工艺,在孔壁表面沉积一层均匀的铜层,实现各层线路之间可靠的电气连接。孔金属化的质量直接关系到电路板电气性能的稳定性,镀层厚度不均匀、存在空洞或裂纹等缺陷,都可能引发信号传输故障。

外层加工同样包括图形转移、蚀刻等工序,与内层制作类似,但对外层线路的精度和完整性要求更为严苛。完成线路制作后,需对板面进行表面处理,常见方式有热风整平、化学镀镍金、有机可焊保护剂等。热风整平可在铜箔表面形成一层均匀的焊料涂层,提高可焊性,但可能存在表面平整度欠佳的问题;化学镀镍金能提供良好的导电性、可焊性和抗氧化性,适用于对表面性能要求极高的场合;有机可焊保护剂则以其成本低、工艺简单等优势,在一些对成本敏感的应用中广泛使用。

高精密电路板定制离不开全方位、多层次的质量检测。采用飞针测试技术,通过探针与电路板上的测试点接触,对电路的连通性、短路、断路等基本电气性能进行快速检测。对于复杂的电路板,还会运用自动光学检测设备,利用高分辨率相机对电路板表面进行拍照,借助图像识别算法,检测线路缺陷、元器件焊接质量等问题。此外,X射线检测可用于观察电路板内部的过孔、焊点等结构,检测是否存在空洞、裂纹等隐藏缺陷。对于有阻抗控制要求的电路板,还需使用专业的阻抗测试仪,对关键线路的阻抗进行精确测量,确保符合设计标准。只有通过所有质量检测环节的电路板,才能进入下一环节或交付客户。

高精密电路板定制以其高度的灵活性、出色的性能和可靠的质量,成为众多高端电子领域不可或缺的关键环节。通过精准满足客户的个性化需求,推动各行业电子产品不断创新发展,在现代科技进步的征程中发挥着举足轻重的作用,持续为电子产业的繁荣注入新的活力与动力。

2025.06.20

2025.06.20 2025.10.16

2025.10.16

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP