2025.06.20

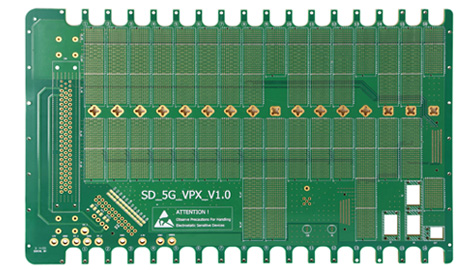

2025.06.20工控线路板作为工业设备的“神经中枢”,承载着信号传输、指令处理等关键功能,其性能优劣直接决定工业设备的运行效率与可靠性。从自动化生产线的精密控制,到智能电网的稳定调度,工控线路板都起着关键作用。而高质量的工控线路板,离不开严谨且精细的加工流程。每一道工序都是对精度与可靠性的追求,接下来,我们将深入探究其加工流程的各个环节。

原材料质量是线路板性能的根基。基材需综合考量电气、机械及耐热性能,高温场景常用玻璃化转变温度较高的FR-4或陶瓷基板,前者性价比高,Tg在130℃140℃,后者如氧化铝陶瓷基板,热导率达20-30W/(m・K),熔点高达2050℃。高纯度电解铜箔作为导电关键,其厚度依电流承载需求而定。同时,每颗电阻、电容、芯片等元器件都要经严格筛选测试,确保参数精准。

内层线路制作是精细工艺。先对PCB基板去胶、去油、磨板,保障表面平整清洁。贴上干膜后,利用曝光机将线路图案精准转移,曝光后显影去除多余干膜,再经蚀刻去除未保护铜箔,呈现内层线路,最后去膜完成制作,各步骤严格控制参数,保证线路精度。

压合工序是融合内层线路与外层铜箔的关键。操作前对内层板和外层铜箔细致处理,去除杂质油污。与绝缘材料按序叠放后送入压合设备,以四层板为例,温度控制在180℃-220℃,压力3-5MPa,持续2-3小时,确保各层紧密结合,形成稳定电气连接。

钻孔为元器件引脚与过孔开辟通道,精度要求极高。针对高密度互连线路板,微孔直径可小于0.1mm,位置精度误差控制在±0.05mm以内。先进钻孔设备依靠高精度数控系统和专业钻头,经精确编程实现精准定位,保障后续安装与电气连接。

外层线路制作与内层类似,但因涉及焊盘和引脚孔,要求更精细。经前处理、干膜贴合、曝光、显影、蚀刻、去膜等工序制成。焊盘制作严格控制尺寸、形状和平整度,对于0.5mm以下细间距引脚芯片,焊盘尺寸精度达±0.02mm,平整度误差不超0.01mm。

阻焊绿油是线路板的防护层,印刷前深度清洁线路板,去除杂质。通过丝网印刷或喷涂均匀施加绿油并固化,形成坚固防护层。同时印刷清晰文字标识,如元器件位号等,便于安装调试与维护,且要求文字清晰、准确、牢固。

测试质检是质量保障关键。飞针测试检测电气性能,再目检初步筛查外观缺陷,自动光学检测(AOI)高精度扫描焊接和线路问题,还有功能测试模拟实际工作场景,只有通过层层检测的线路板才能进入下一环节。

合格线路板采用真空或防潮包装,避免运输存储中受湿气、静电和机械损伤。外包装标注产品名称、规格型号等关键信息,方便追溯管理,最后依客户需求安全配送。

从原材料的严格筛选,到成品的安全交付,工控线路板的加工流程是一个环环相扣、精益求精的过程。每一道工序都凝聚着技术与工艺的精华,每一次质量检测都是对可靠性的坚守。正是这些严谨的流程,确保了工控线路板能够在复杂多变的工业环境中稳定运行,为工业智能化发展筑牢坚实基础。

2025.06.20

2025.06.20

2025.06.20

2025.06.20 2025.12.16

2025.12.16

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP