2025.06.20

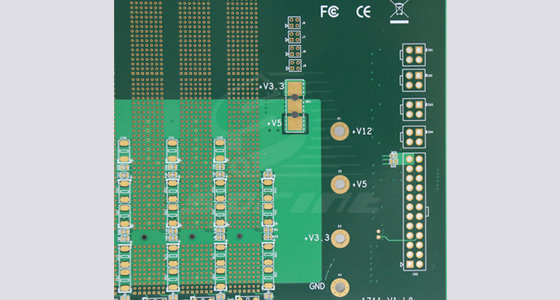

2025.06.20PCB曝光工艺是将设计图案精准转移到覆铜板的关键环节,直接决定PCB的线路精度与质量。了解其工艺流程,对把控生产质量、提升效率至关重要。

曝光前,需对覆铜板进行前处理。基板表面常附着油污、灰尘和氧化物等杂质,若不清除,会影响贴膜和曝光效果,导致图案转移模糊、干膜脱落。通常先用碱性清洗剂去除油污,再用酸性溶液溶解氧化物。清洗后,还需对基板表面进行粗化处理,如采用化学蚀刻,用过硫酸钠蚀刻液微蚀铜表面,形成凹凸结构,增大干膜与基板的接触面积,增强附着力。不过,要严格控制蚀刻时间和浓度,防止过度蚀刻影响铜层厚度与线路导电性。

贴膜是将干膜贴到处理后的覆铜板上。干膜由聚酯保护膜、聚乙烯隔膜和感光膜三层构成,感光膜是核心,对特定波长光线敏感。干膜厚度多样,1.2mil适用于精细线路,2mil则适合对抗蚀性能要求高的场景。贴膜需在温度20-24°C、湿度60-70%的环境下进行。通过热压辘加热加压,将干膜粘贴在覆铜板上,贴膜速度、压力和温度等参数要精准控制,例如速度一般为1.5±0.5m/min,压力5±1kg/cm²,温度110±10°C,确保干膜贴合紧密,无气泡、褶皱。

曝光利用紫外线,将底片图案转移到覆铜板干膜上。干膜中的感光起始剂吸收紫外线,分解成游离基引发单体交联,形成不溶于稀碱的大分子,未曝光部分在显影时被溶解。内层线路常用负片,外层线路多用正片。曝光设备有汞灯曝光机和LED曝光机,后者因入射均匀、平行度高、能耗低等优势逐渐普及。曝光能量和时间是关键参数,能量不足会使胶膜溶涨、线条模糊;能量过度则导致显影困难、残胶。一般5000W曝光灯管,上、下灯曝光能量控制在40-100毫焦/平方厘米,需定期用光能量仪检测并调整。此外,对位精度也很重要,先进曝光机配备光学对位系统,确保图案准确转移。

显影是用弱碱性显影液溶解未曝光的干膜,保留曝光部分,使电路图案显现。显影速度、温度、压力和显影液浓度等参数需严格把控。速度过快易残留干膜,导致短路;速度过慢会侵蚀已曝光干膜,造成断线。显影速度一般1.5-2.2m/min,温度30±2°C,压力1.4-2.0Kg/Cm²,显影液浓度0.85-1.3%。显影后,PCB板要水洗、烘干,并检查线路,对有缺陷的板进行修补或报废处理。

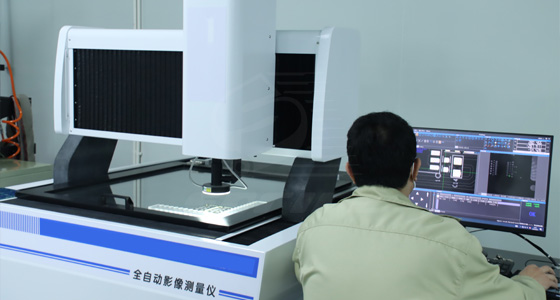

设备方面,光源稳定性至关重要,汞灯和LED灯使用久了发光强度会衰减,需定期检测维护,及时更换老化灯管或检查驱动电源。对位系统精度影响图案转移准确性,摄像头脏污、焦距变化都会导致对位偏差,要定期校准维护。材料上,干膜质量不佳会影响感光度和附着力,底片有划伤、针孔等缺陷会直接反映在线路图案上,需严格把控采购质量,规范储存和使用。工艺参数中,曝光能量、时间和显影参数若不合适,会引发各种质量问题,生产中要通过试验确定最佳参数,并定期验证调整。

PCB曝光工艺是PCB制造的核心环节,通过前处理、贴膜、曝光、显影等流程,将设计图案精确转移到覆铜板上。各流程需严格把控参数,如贴膜的温湿度、曝光的能量与时间、显影的溶液浓度等。设备光源稳定性、对位系统精度,材料干膜与底片质量,以及工艺参数的适配性,都会对曝光质量产生重要影响。

2025.06.20

2025.06.20

2025.06.20

2025.06.20 2025.10.16

2025.10.16

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP