2026.01.05

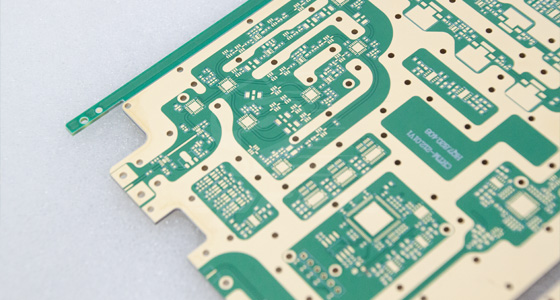

2026.01.05PCB的制造领域中,减铜工艺占据着举足轻重的地位。随着电子设备持续朝着小型化、高性能化方向发展,对PCB线路精度、布局密度的要求愈发严苛,减铜工艺作为塑造精准电路图形的关键手段,其重要性日益凸显。它不仅能够满足复杂电路设计的需求,还在提升产品性能、降低生产成本等方面发挥着不可替代的作用。

减铜工艺,本质上是通过特定的化学或物理方法,有选择性地去除覆铜板上多余的铜层,从而形成精确的电路线路图案。在众多减铜方法中,化学蚀刻法凭借其高效、精确的特点,成为当前应用最为广泛的工艺。化学蚀刻利用蚀刻液与铜发生化学反应,将不需要的铜层溶解掉。常见的蚀刻液类型丰富多样,包括酸性蚀刻液和碱性蚀刻液,它们各自具有独特的蚀刻机理和适用场景。

酸性蚀刻液通常以氯化铜、盐酸和双氧水等为主要成分。在蚀刻过程中,双氧水作为强氧化剂,将铜氧化为铜离子,反应方程式如下:Cu+H2O2+2HCl=CuCl2+2H2O;生成的铜离子随即与氯化铜中的氯离子结合,形成可溶于水的络合物,从而实现铜层的溶解去除。酸性蚀刻液具有蚀刻速度快、蚀刻均匀性好等优势,特别适用于精细线路的制作。

碱性蚀刻液则主要由氯化铜、氨水和氯化铵等组成。其蚀刻原理基于铜离子与氨形成稳定络合物,使铜不断溶解。化学反应过程如下:(Cu+4NH3+CuCl2=2[Cu(NH3)2]Cl);碱性蚀刻液蚀刻速率相对较慢,但蚀刻精度较高,在多层板制作中应用广泛。

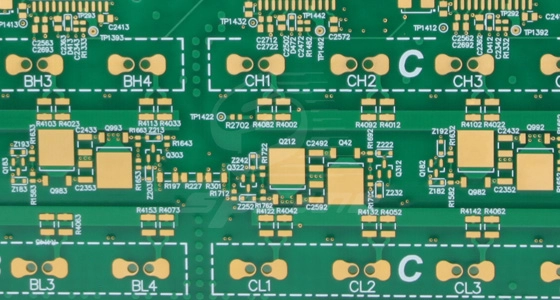

在减铜工艺启动前,需先将设计好的电路图案精准转移至覆铜板表面。这一过程通常借助光致抗蚀剂来完成。首先,将干膜均匀地覆盖在覆铜板上,通过热压方式使其紧密贴合。随后,利用紫外线对覆铜板进行曝光,此时带有电路图案的底片被放置在干膜上方,紫外线透过底片上的透光部分,使下方的干膜发生光化学反应,形成不溶于显影液的固化膜。而未曝光部分的干膜在后续显影步骤中可被显影液轻松溶解,从而在覆铜板上清晰呈现出所需的电路图案。在图形转移过程中,曝光时间、温度、压力等参数的精确控制至关重要。曝光时间过短,干膜固化不充分,显影时易出现图案模糊、线条残缺等问题;曝光时间过长,则可能导致干膜过度固化,显影困难,甚至出现显影后残胶现象,影响后续蚀刻效果。温度和压力的不当调节也会致使干膜与覆铜板贴合不紧密,产生气泡、褶皱,同样对图案转移精度造成不利影响。

完成图形转移后,便进入关键的蚀刻环节。将带有图案的覆铜板浸入蚀刻液中,蚀刻液与未被干膜保护的铜层发生化学反应,逐渐将其溶解去除,从而形成精确的电路线路。蚀刻过程中,蚀刻液的浓度、温度、蚀刻时间以及蚀刻设备的参数设置等因素,均对蚀刻质量有着显著影响。蚀刻液浓度过高,蚀刻速度过快,可能导致线路侧蚀严重,线条变细甚至断路;浓度过低,则蚀刻速度缓慢,生产效率低下,还可能出现蚀刻不彻底的情况。蚀刻温度对蚀刻速率的影响也十分明显,温度升高,蚀刻速率加快,但过高的温度会加剧蚀刻液的挥发和分解,同时增加侧蚀风险;温度过低,蚀刻速率则难以满足生产需求。蚀刻时间的控制同样关键,时间过短,铜层未被完全蚀刻掉;时间过长,已蚀刻好的线路会受到过度侵蚀,影响线路精度和质量。此外,蚀刻设备中的喷淋压力、溶液循环速度等参数,也需根据实际情况进行合理调整,以确保蚀刻液能够均匀地作用于覆铜板表面,实现稳定、高效的蚀刻效果。

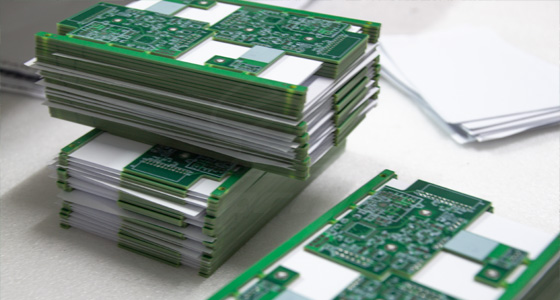

蚀刻完成后,覆铜板表面会残留蚀刻液、反应产物以及未完全去除的干膜等杂质,因此需要进行一系列后处理操作。首先是清洗工序,通过大量清水冲洗,去除表面残留的蚀刻液和其他水溶性杂质,防止其对后续工序产生不良影响。接着进行干燥处理,可采用热风烘干或自然晾干等方式,确保覆铜板表面完全干燥,避免水分残留导致铜层氧化。在一些对表面质量要求较高的应用场景中,还可能需要对蚀刻后的线路进行钝化处理,即在铜表面形成一层钝化膜,增强其抗氧化能力和耐腐蚀性。最后,对加工后的PCB板进行全面质量检测,借助光学显微镜、电子显微镜等设备,仔细检查线路的完整性、精度以及表面质量等指标,确保产品符合设计要求。对于检测出的不合格产品,需分析原因并采取相应的修复措施或进行报废处理。

刚性PCB作为常见的PCB类型,广泛应用于各类电子设备中。在刚性PCB制造过程中,减铜工艺用于构建高精度的电路线路,满足复杂电子系统的电气连接需求。比如,在计算机主板制造中,通过减铜工艺可在有限的空间内实现高密度的线路布局,确保CPU、内存、显卡等各种组件之间能够稳定、高速地传输数据。随着电子产品不断向小型化、高性能化发展,对刚性PCB线路精度的要求越来越高。减铜工艺通过优化蚀刻参数、采用先进的图形转移技术等手段,能够实现更细的线路宽度和更小的线间距,有效提升了刚性PCB的集成度和电气性能。

柔性PCB以其可弯曲、轻薄等独特优势,在智能手机、可穿戴设备等对空间和灵活性要求极高的电子设备中得到大量应用。减铜工艺在柔性PCB制作中同样发挥着关键作用。由于柔性PCB的基材通常为聚酰亚胺或聚酯等软性材料,其对蚀刻工艺的要求更为严苛。在蚀刻过程中,需精确控制蚀刻参数,避免对软性基材造成损伤,同时确保线路的精度和可靠性。像在智能手机的摄像头模组中,柔性PCB通过减铜工艺制作出精细的线路,实现了摄像头与主板之间的稳定连接,并且能够适应摄像头在不同角度下的弯曲需求。随着可穿戴设备的兴起,对柔性PCB的柔韧性、耐弯折性以及线路精度提出了更高的挑战。减铜工艺不断创新发展,采用更先进的蚀刻技术和材料,以满足这些日益增长的需求。

刚柔结合PCB融合了刚性PCB和柔性PCB的优点,兼具良好的机械强度和可弯曲性,常用于航空航天、汽车电子等高端领域。减铜工艺在刚柔结合PCB制造中面临着更为复杂的挑战,需要在刚性部分和柔性部分分别实现高精度的线路制作,同时确保两者之间的过渡区域连接可靠。在制作过程中,需针对刚性和柔性部分的不同特性,采用不同的蚀刻工艺参数和工艺流程。例如,在刚性部分可采用常规的碱性蚀刻工艺,以获得较高的蚀刻精度;而在柔性部分,则需选用更温和的酸性蚀刻工艺,并严格控制蚀刻条件,防止对柔性基材造成损害。通过合理运用减铜工艺,刚柔结合PCB能够实现复杂的电路布局和灵活的组装方式,满足高端电子设备对高性能、高可靠性PCB的需求。

PCB减铜工艺作为PCB制造的核心技术之一,在电子行业的发展历程中至关重要。从一开始满足基本的电路连接需求,到如今支撑起高度集成、高性能的电子设备制造,减铜工艺不断创新发展,适应着市场对PCB日益严苛的要求。

2026.01.05

2026.01.05

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP